Krenhof Kapfenberg kan se tilbage på årtiers erfaring som smedekompetencecenter. Den østrigske virksomhed smeder til bl.a. bil-, fly- og byggeindustrien. Og det gør den med smarte teknologier, der kan modstå det ekstremt barske daglige arbejde i smedjen. Her bruges laserscannere fra SICK og en sofistikeret softwareløsning fra Heitec Systemtechnik. Sammen fortæller de robotten præcist, hvor den skal gribe.

High-tech i et barskt miljø og et præcist greb i kassen

Smedede aluminiumsdele, chassiskomponenter, medicinsk teknologi – det er blot nogle af de områder, hvor Krenhof, som nu er et 100 procent ejet datterselskab af Pankl Racing, er en anerkendt “smedeekspert”. Virksomheden, der har hovedsæde i Kapfenberg i Østrig, bearbejder hvert år omkring 3.000 tons aluminium. Et hårdt job, hvor man – på trods af de særligt barske arbejdsforhold – for længst har indført højteknologiske løsninger og automatisering.

Smarte robotløsninger i moderne smedeværksted

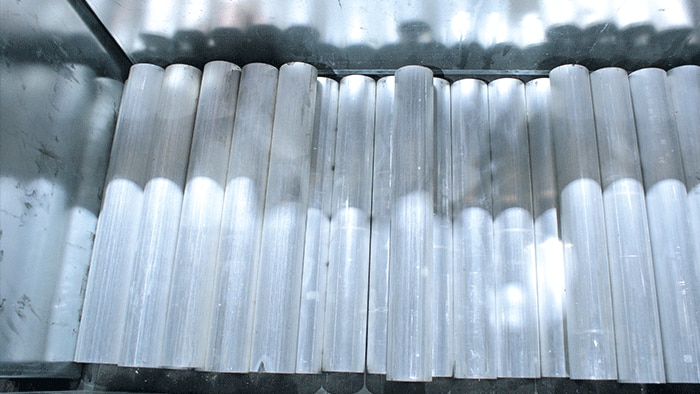

Mange af de råmaterialer, der skal bearbejdes, er store og tunge. Det er også tilfældet på et nyligt moderniseret smedeværksted, som producerer komponenter, der simpelthen er for tunge til, at medarbejderne kan håndtere dem. Dette er en opgave for en genial robotløsning. Gernot Reiterer, produktionschef hos Krenhof Kapfenberg, forklarer: “Det drejer sig om forarbejdning af stangmateriale, som saves med en rundsav i det foregående arbejdstrin og derefter bringes til ovnens læssezone i gitterbokse ved hjælp af en ‘myre’. En robot fjerner stangmaterialet fra kassen og placerer det på ovnbåndet. Udfordringen her er selvfølgelig, at robotten ved præcis, hvor den skal gribe.” Kasserne, som aluminiumsstængerne leveres i, er også beklædt med metalplader, hvilket giver ekstra processtabilitet, da komponenterne ikke kan sætte sig fast.

Den passende sensorløsning til robotten

Det, der i første omgang lyder trivielt, er faktisk en ganske udfordrende opgave i arbejdsmiljøet hos Krenhof. Gernot Reiterer siger: “Alt, hvad man rører ved her, bliver sort. Det skyldes den grafit-vand-blanding, som vi sprøjter på stålformen som slipmiddel. Når vandet er fordampet, er der grafitstøv tilbage, og det findes naturligvis overalt på fabrikken.” Det kræver en solid løsning, så robotten kan blive ved med at klare opgaven dag efter dag. Den store mængde støv bliver hurtigt en udfordring, når der skal tages billeder. Specialisterne hos Heitec Systemtechnik valgte derfor en 2D LiDAR-sensor LMS4000 fra SICK, som leverer oplysninger til den selvudviklede evalueringssoftware.

Kravet: en robust sensorløsning

Som en del af moderniseringen har Heitec udvidet det eksisterende robot- og styresystem til en fuldautomatisk “læssezone”. Herbert Steininger, Team Leader Automation hos Heitec, forklarer: “Ud over arbejdsmiljøet har der her også været fokus på emner som cyklustider og den enklest mulige indlæring af robotten for at synkronisere udtagningspunktet hurtigt og pålideligt.” Det er afgørende, da robotten i første omgang ikke ved, hvor råmaterialet befinder sig. Desuden er aluminiumsoverfladen meget reflekterende. “Vi var derfor på udkig efter en omkostningseffektiv løsning, der adskiller sig fra klassiske bin-picking-systemer med kamera”, siger Steininger og tilføjer: “Det kræver robust sensorteknologi, der pålideligt leverer billeddata til vores evalueringssoftware.”

Rækkevidde, scanningsfrekvens og opløsning – en overbevisende sensorløsning

“LMS4000 imponerede os med hensyn til rækkevidde, scanningsfrekvens og opløsning. Derfor gennemførte vi forsøg og tests med systemet, som fungerede med det samme,” forklarer Steininger. Laserscanneren fra SICK blev derfor monteret på en elektrisk akse, som fører sensoren hen over kassen med høj hastighed, mens robotten fører en aluminiumsstang hen til ovnbåndet. Softwaren fra Heitec skaber et tredimensionelt billede (punktsky) af komponenterne ved hjælp af de enkelte snitbilleder og den kørende akse. Automatiseringsekspert Steininger tilføjer: “Vores software genkender den øverste komponent, der skal gribes, og beregner den optimale gribeposition. Robotten bevæger sig derefter til denne position, samler stangen op med en vakuumgriber og placerer den på ovnbåndet. Den næste scanningskørsel startes samtidig med, at komponenten placeres på ovnbåndet.”

Fejlfri drift siden ibrugtagningen

“LMS4000 er det perfekte valg til sådanne gribeopgaver i barske miljøer”, forklarer Matej Nujic, Vision Specialist hos SICK Østrig. “Desuden giver scanningsfrekvensen på 600 Hertz mulighed for hurtige bevægelser på omkring 0,8 meter pr. sekund. Da der ikke kræves ekstrem nøjagtighed på mindre end en millimeter her, var systemet absolut tilstrækkeligt. Det resulterede i en særdeles ufølsom og omkostningseffektiv løsning. Et konventionelt kamerasystem ville have kostet fem til ti gange så meget som en laserscanner,” siger Matej Nujic.

Dette var dog ikke det eneste argument for Gernot Reiterer, der som produktionschef hos Krenhof i Kapfenberg naturligvis er særligt interesseret i pålidelighed – på trods af eller måske på grund af det udfordrende miljø. Og han har kun godt at sige: “Vi har haft en absolut problemfri drift, siden systemet blev taget i brug – det er virkelig positivt. Denne løsning var den rigtige beslutning.”

Det næste trin

En LMS er fuldt ud tilstrækkelig til komponenter og materialer som disse aluminiumstænger. Men den næste udvidelsesfase er allerede under forberedelse hos Heitec. “Vi har allerede udviklet et system, der har en løsning med to scannere. Det giver os mulighed for at levere endnu bedre resultater, selv med betydeligt mere komplekse komponenter eller særligt stærke skygger eller refleksioner,” fortæller Herbert Steininger. Dette er et tydeligt bevis på de mange muligheder, som en yderst god laserscanner sammen med smart applikationssoftware åbner op for – det er ikke altid nødvendigt at bruge et kamera.

Flere indlæg

Automatisering af intralogistik: perfektionering af den førerløse gaffeltruck