採用協作型機器人(亦稱「Cobot」)的應用是工業界經常議論的一個話題。本文將針對ISO 10218標準與ISO/TS 15066技術規範討論採用協作型機器人的應用。文中將探討什麽是協作型機器人,並針對工業機器人更細緻地探討「協作」的概念。還將依據範例,展示如何在實際工作中應用ISO/TS 15066技術規範中介紹的各種方法。

協作型機器人應用的安全

歷史:機器人與協作型機器人的進化

最早的工業機器人大約是從20世紀中葉起投入使用的,此後得到了不斷的改進。1969年,斯坦福大學的Victor Scheinman研發出了第一台全電動六軸鉸接臂機器人1。此後在七十年代,機器人行業順利迎來了爆發期。接下來,多家日本集團及衆多歐美企業相繼將其自行研發的可商業購買的機器人投放市場,機器人被作為重要的組成部分整合到生產中。現在,市面上有各種各樣的機器人應用,如焊接、噴漆、包裝、貼標、堆垛等。

自從六軸鉸接臂機器人上市後,又出現了其他許多種型號與產品系列的機器人,每家製造商都給機器人起了他們自己喜歡的名字,例如「Scara」、「Delta」、「Jet」就是其中的代表。据估計,2015年,全球共有164萬台機器人在運作2。從七十年代的爆發期到2010年代出售的所有這些機器人,都採用了相同的設計與安裝原則,即:機器人可自主工作,或最多採用有限的導引系統,以防止其衝破圍欄或與其他結構(或人員)發生碰撞。

1996年,Colgate、Wannasuphoprasit及Peshkin在亞特蘭大「國際機械工程會議與展覽論文集」中發表了一篇題為「與人類操作人員協作的機器人」(Robots for collaboration with human operators)3的文章。這篇文章被選為大會最佳文章,其中首次提到了「協作型機器人」(Cobot)這個詞。

文中對協作型機器人描述如下:「與人類操作人員合作操縱物體的機器人裝置」。此後,21世紀整個第一個十年,業界對相應的應用產生了濃厚的興趣。但直到2004年KUKA的全球首台協作型機器人上市4,這個領域才開始有了真正的發展。此後,KUKA不斷對此項技術進行了優化改進,市場上還加入了其他競爭者。例如,Universal Robots於2008年推出了「UR5」機器人,Rethink Robotics則於2012年推出「Baxter」機器人。

將「Cobot」描述為在「協作」中與人類操作人員一起工作的機器人的説法,在工業界引發了不少疑惑。事實上,現在「協作型機器人」的概念已得到了廣泛傳播,很多人都在討論到底什麽是協作型機器人應用。

協作

牛津英文辭典中,動詞「協作」的定義是:「共同處理一項活動或專案」。據此,例如在下列情況下即是協作:

- 兩位音樂人共同創作一首歌。

- 一群同事編寫一份技術文檔。

- 一支工程師團隊研發並製造一台機器。

那這些與機器人有什麽關係呢?我們先來看一個範例:兩人交替將一根大釘子敲進地面上。由於兩人是共同參與這項作業,因此將此稱為協作作業並不為過。可是如果把其中一名工人換成一台機器人要怎麽辦?首先肯定需要進行完整的風險評估。而且基於工作的性質,很有可能需要採取安全措施。採用機器人時,此項作業同樣可評定為協作型。但是在工業界如果問到「到底什麽是協作型機器人應用?」,還是會有很多人搞不清。

傳統的機器人應用

剛開始在工業生產中引入機器人時,安全是一大要務。ISO 10218-1與ISO 10218-2標準涵蓋了對工業機器人及其整合的安全要求,已確立了數十年時間,並得到廣泛傳播。ISO 10218-2標準中有一個章節是關於機器人的協作型運作(章節5.11)。其中將協作型運作描述為一種特殊的運作方式,是由一個人與一台機器人共同使用一個工作範圍。此章節包含了關於基本要求、對工作範圍的要求等資訊,還討論了為確保安全的工作環境可以選擇的各種方法。

雖然機器人與人「共同使用」工作範圍,但章節中未提及他們是在哪個時間點、出於什麽目的共同使用此工作範圍。與協作型機器人應用有關的一種常見的誤解是:機器人能夠有意識地繼續完成其通常執行的操作(如鉚接),與此同時人可以順利地與機器人開展交互,無論何時都能自由地在工作範圍內走動,始終十分安全。雖然這基本上可以算是協作型應用,但是要想不留有相當大的風險,這樣的應用將很難實現。

「協作型應用可以是多種多樣。它只表示機器人在應用中使用與人類相同的工作範圍。」

這會在下列情況下出現:

- 同時或交替

- 為機器人供電供能時,機器人並未移動

- 機器人降低速度或作用力工作時

- 機器人與人共同或各自處理一個部件

- 等等

必須明白,安全理念是完全基於對每一項協作型應用的風險評估,這一點非常重要。EN ISO 10218標準包含了一份清單,上面列出了為確保安全的工作環境相應可以應用的各種安全特徵。但標準中對如何實施這些安全措施的描述有限。

2016年,ISO/TS 15066技術規範發佈,它是機器人與人共同使用同一個工作空間的協作型機器人運作的附加指導方針。此文件是對工業機器人安全標準ISO 10218-1與ISO 10218-2的補充及響應,並詳細介紹了可用來實現協作型操作的各種方法(安全特徵)。一項協作型操作可以包含其中一種或多種方法,而每種方法又需要滿足大相徑庭的要求。

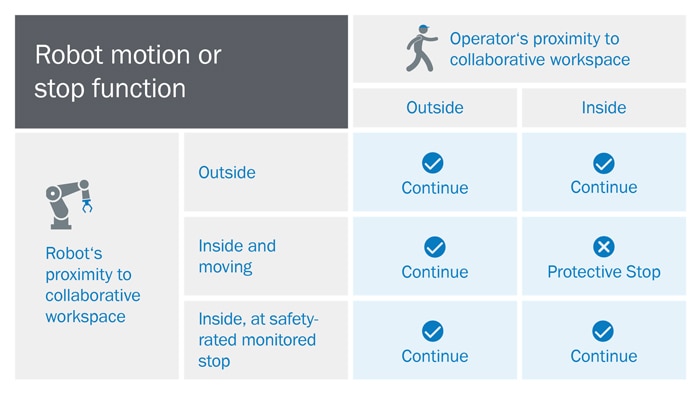

經安全評估與監控的停止

安全運動監控功能Safe Motion Control可以在維持電源電壓的前提下使機器人安全停止,一旦人員重新離開工作範圍,再使機器人自動化重新啟動。在此過程中,必須仍然對其進行完整的風險評估。但是只要驅動裝置的控制回路符合IEC 61800-5-2標準,此方法就能允許IEC 60204標準(機器安全 - 機器的電氣裝備)規定的2類停止。前面這項標準涵蓋了對轉速可調型電子功率驅動系統的功能安全的要求。例如,此方法需滿足下列要求:

- 在操作人員進入協作型工作範圍內之前,機器人應用已停止。

- 停止受監控,只要工作空間內有人,停止就必須隨時保持運作狀態。

- 機器人必須還具備安全停止功能(0類或1類),以便在違反一項或多項條件時可隨時按照1類或0類停機停止下來。

標準中給出了一份真值表:

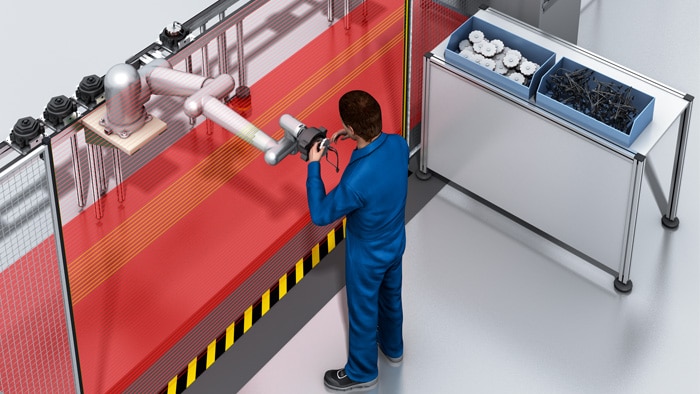

手動導引

此方法具有兩大優勢。一是由此可進行運動軌跡的教導設定,二是可將機器人用於力量輔助。具體操作是操作人員用手移動機器人。ISO/TS 15066標準包含對此方法的諸多要求,並涉及到最大允許的速度、負載、是否使用空間限制及對急停按鍵或使能裝置的類型與位置的附加要求等事項。除非使用功率與作用力限制的方法,否則操作人員只有在機器人處於經安全評估與監控的停止狀態後,才能進入協作型工作範圍。

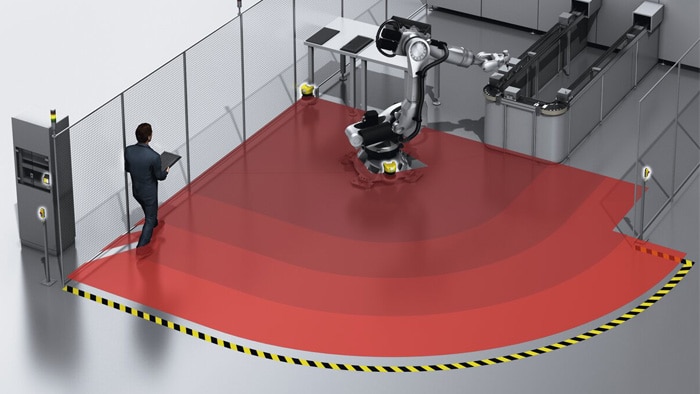

速度與距離監控

此方法是力求達到最高的生產效率,並根據與人員的安全距離將機器人動態加速或使其煞車至靜止狀態。為此,需要採用相當精密的感測器技術(如安全區域雷射掃描器)、對機器人進行安全的速度/位置監控,以及進行複雜的程式設計。序列監測就是此類應用的一個範例。

在此範例中,當有人向機器人走來時,機器人減速,直至達到安全監控的停止狀態;然後當此人重新離開時,重新緩慢加速到正常速度。與所有方法一樣,首先需要進行風險評估,以確保不會有人在未經察覺的情況下從防護區域中「消失」。與手動導引一樣,還有一些附加要求,例如:當操作人員的安全取決於對運動範圍的限制時,應使用經安全評估的軟體限位開關進行軸運動範圍與空間限制,或者當不使用功率或作用力限制時,應使用安全停止等。ISO 13855標準(根據身體部位的接近速度佈置防護設備)為計算距離與速度提供了支援。

功率與作用力限制

這是所有方法中最具有挑戰性、也最富爭議的。它描述了有意及無意允許機器人與人之間發生接觸的可能性。這種方法要求專門針對這種操作方式設計機器人,並主要包含下列要求:

- 接觸面上不得有會導致受傷的鋒利或尖銳的區域/邊緣。

- 應使用合適的護罩/緩冲墊。

- 應避免在人員的頭部區域發生接觸。

此技術規範介紹了兩種接觸方式:

- 准靜態:這種接觸方式是在機器人與一個表面之間夾入人的身體。此時人體會被擠壓並夾緊。壓力與作用力在這方面起到重要作用。

- 瞬時:這種是發生動態碰撞,即機器人與人員發生碰撞。此時慣性與相對速度十分關鍵。

此方法達到降低風險的途徑有兩個,一是利用固有的安全工具;二是限制有效的作用力與壓力,可透過風險評估確定其門檻值。這些措施可以是被動的(涉及力學設計),也可以是主動的(涉及控制器(SRP/CS)設計)。被動型設計措施可以是新增泡沫材料及對邊緣作倒圓處理;主動型設計措施則可以是限制作用力、速度或扭矩。

ISO/TS 15066規範在提供資訊的附錄A中提示道:功率與作用力限制的值可能會有變化,因為協作型運作是一個正在發展的領域,對這方面還在持續開展研究。此附錄將人體分為29個特定的身體區域。

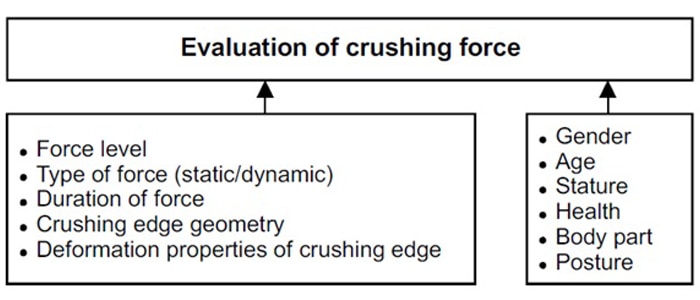

首先必須注意,操作人員身體的哪個部位可能發生接觸。然後可以使用極限值,確保應用始終安全。確定極限值是項高難度工作,在計算各種情況的極限值時,必須顧及多項影響因素,例如(EN 12453:2000標準,其中涵蓋了使用作用力操縱的門時的安全性):

ISO/TS 15066技術規範參考了在研究極限值時用到的一系列文件。規範表明,可對人與機器人之間的接觸建模,並且可在顧及下列參數的前提下計算發生完全非彈性接觸時產生的能量:

- 速度

- 機器人與人的有效重量

- 操作人員可能發生接觸的身體部位

ISO/TS 15066標準相應包含了表A.2,其中給出了人與機器人系統之間發生准靜態接觸(如擠壓)與瞬時接觸(如碰撞)的最大值清單。

總結:每種協作型機器人應用都各不相同

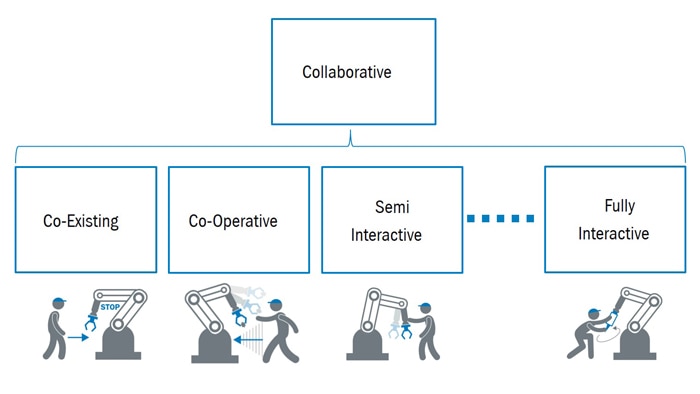

關於到底什麽是協作型機器人應用衆説紛紜,因此無法將此概念簡單歸結為一種統一的運行模式並賦予其狹隘的定義。每種協作型機器人應用都各不相同。首先進行完整的風險評估,然後打造一項安全理念(其中也許會用到ISO/TS 15066規範中介紹的幾種方法),是設計協作型應用的唯一途徑。描述各種協作型應用有諸多方式,但實際工作中絕對找不到相同的兩種應用。協作型應用可以是當有人接近時,機器人在維持供電供能的前提下安全停止,也可以是一項完全交互式解決方案。

但比起挖空心思起名字,更重要的是確保機器人應用的安全。

參考文獻

1 「Victor Scheinman」,Wikipedia,https://en.wikipedia.org/wiki/Victor_Scheinman,檢索時間2021年6月9日 [原文為英文,已翻譯為繁體中文]

2 「Industrial Robot」,Wikipedia,https://en.wikipedia.org/wiki/Industrial_robot,檢索時間2019年1月15日 [原文為英文,已翻譯為繁體中文]

3 Cobots: Robots for collaboration with human operators, Colgate J.E., Wannasuphoprasit W. & Peshkin M. A., Department of Mechanical Engineering Northwestern university, Evanston, IL 60208-3111. Proceedings of the International Mechanical Engineering Congress and Exhibition, Atlanta, GA, DSC-Vol 58, Nov. 17-22, pp. 433-439 [原文為英文,已翻譯為繁體中文]

4 「Cobot」,Wikipedia,https://en.wikipedia.org/wiki/Cobot,檢索時間2021年6月9日 [原文為英文,已翻譯為繁體中文]

統一標準

部分機器人安全相關的有用標準:

A型標準

- EN ISO 12100:2010,機器安全 - 基本設計指導原則 - 風險評估與風險降低

B型標準

- EN ISO 14119:2013,機器安全 - 結合物理式防護裝置的鎖定裝置 - 設計與選擇的指導原則

- EN ISO 13849-1:2015,機器安全 - 控制器的安全相關部件 - 第1部分:基本設計指導原則

- EN ISO 13849-2:2012,機器安全 - 控制器的安全相關部件 - 第2部分:驗證

- EN ISO 13850:2015,機器安全 - 急停功能 - 基本設計指導原則

- EN ISO 13855:2010,機器安全 - 根據身體部位的接近速度佈置防護設備

- EN 60204-1:2006,機器安全 - 機器的電氣裝備 - 第1部分:基本要求

C型標準

- EN ISO 10218-1:2011,機器人技術 - 工業環境下對機器人系統的安全要求 - 第1部分:機器人

- EN ISO 10218-2:2011,機器人技術 - 工業環境下對機器人系統的安全要求 - 第2部分:機器人系統、機器人應用及整合機器人工作間

技術規範與報告

- ISO/TS 15066:2016,機器人與機器人裝置 - 協作型機器人

更多文章

「人機協作的終極奧義」

人與KUKA機器人的高效安全合作

為最高安全性設計:用於緊凑型堆垛應用的安全光幕

Installed Base Manager – 在螢幕上對一切瞭如指掌

利用3D快照攝影機檢測拖板缺口

感測器控制協作型機器人的未來