提高進貨時的自主性:為了應對行業的新挑戰,汽車零件製造商應在如何實現其生產流程現代化方面提高投資力度。藉由SICK的Visionary-T 3D視覺感測器與Neadvance智慧演算法的相互協作,捷克共和國一家大型汽車零件製造商已在物流結構方面提高投資力度,並因此而提高了進貨時的未來穩定性。這兩個企業共同攜手進一步實現了進貨中的自動化發展,並優化了客戶的流程效率。

拆垛:機械人採用3D快照技術可提高檢測範圍

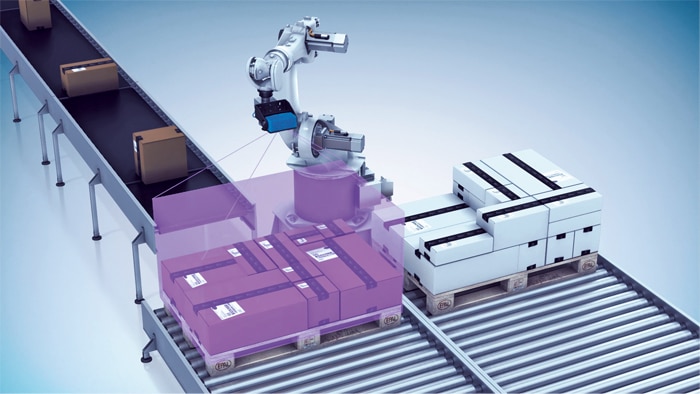

貨物入庫站是成套系統的組成

解決方案的中心組件為活節臂機械人,並配備Visionary-T 3D視覺感測器。機械人的任務在於拾取托盤上的貨物並移交到輸送皮帶上,隨後由其與內部物流倉庫建立連結。螺絲釘、後視鏡、配件:投運自動化貨物入庫系統之前,從卡車上卸載元件後都是由人工從托盤上取出並送到汽車生產線中。如今,原始設備製造商都投運的物流解決方案可同時完成貨物入庫、高架倉庫與生產。

為此應提高拆垛機械人的自主性,以便其獨立辨識托盤上各個包裹的位置,並與每個包裝單元中反復辨識,同時實現安全夾取。SICK的3D視覺產品可勝任高要求的任務:Visionary-T CX流式攝像機憑藉3D快照技術,可為機械人控制器提供三維圖像。

光飛行時間量測用於確定形狀與距離

為了生成三維圖像,此設備使用3D時間飛行技術。此項技術的基礎為光飛行時間量測原理:整合的光源發出光線,隨後從物體表面反射到攝像機中。發射光返回之前的微小時間差用於計算與反射表面之間的距離。藉助特殊演算法將已採集的資料轉換為三維圖像。憑藉攝像機的高圖像刷新率,此過程每秒鐘最多可重複50次。由於整合的主動式環境照明裝置性能高,因此攝像機也可用於完全黑暗的環境中,即便是反射特性極低的物體亦可辨識出。

在原始設備製造商 (OEM) 的貨物入庫站系統中,於機械臂上安裝Visionary-T Cx,警惕的攝像頭保持隨著機械人運動。因此流式攝像機可直接跟隨機械人的動態加速度、回轉運動與振動並提供詳細資訊。在此應用中,3D快照技術對Neadvance而言無比重要,因為該技術可同時為圖像的各個畫素檢測出深度與強度資訊。由於Visionary-T無需任何移動組件採集深度資訊,因此攝像機非常穩定,不易振動與碰撞。這個特徵在必須迅速自動化拾取交付貨物的典型貨物入庫站中具有重要性。

Visionary-T CX在運作中提供3D點雲資料,藉助Neadvance基於3D形狀分析而定義的適用演算法,確定箱子與紙箱的位置。隨後機械人與其專用夾取裝置共同行駛至與此關聯的坐標,可靠拾取貨物並將其放置在輸送皮帶上。流程從頭開始夾取下一個箱子。機械人在托盤上方行駛,Visionary-T CX完成所需的拾取動作並提供3D資料,由控制元件處理該資料用於下一個目標坐標。

聯合工程設計創造成功

早在採用成功的SICK解決方案之前,原始設備製造商 (OEM) 已在其貨物入庫站的自主操作機械人站中採用自行研發出的方法。這些方法大部分是以使用2D資料為基礎,並未取得預期的成功。透過升級為SICK的3D快照技術並與Neadvance共同合作,在工程設計流程中真正獲得了技術突破。此通力協作的主要目標在於,盡可能提高流程規劃的流暢性與穩定性——當難以運輸的貨物須要機械人進行高要求的夾取流程時,這一目標尤為重要。因此,專案團隊在研發時將重點這方面,其中主要包括進一步細分更複雜的夾取流程。藉助3D資料與相應的點雲,可更準確地檢測場景,同時也可在專案進展過程中進行調整。由於存在的影響因素在現場投運時才會發現其影響程度,因此靈活性是研發時的另一項要求。

提高機械人自主性

全新的解決方案具有可靠性、準確性與效率,因此原始設備製造商 (OEM) 計劃也將其運用在其他工廠中。負責該專案的總承包商與系統整合商也對3D快照技術與Visionary-T CX的時間飛行原理印象深刻,因此他們欲按照標準將這個解決方案集成在拆垛流程中。

更多文章: