SICK의 센서는 연소 공정을 위해 벙커에서 메인 운송 벨트로 가는 벨트 위 원자재의 체적 유량을 측정함으로써 2차 자재의 정량 공급을 보장합니다.

움직이는 벨트에 대량 자재 공급: 올바른 정량과 혼합

시멘트 공장의 컨베이어 시스템은 규모가 인상적입니다. 벨트 길이를 전부 더하면 전체 구간이 수 킬로미터에 이를 것입니다. 자재를 통제하에 효율적으로 올바른 장소로 운반하기 위해 대개 24시간 내내 벨트를 사용합니다. 이 구간을 따라 다수의 감시 과제가 발생합니다. 이때 반드시 운송로가 길다고 해서 측정 시스템이 더 까다로운 난관에 봉착하는 것은 아닙니다. 측정 시스템을 특별한 과제에 직면하게 하는 것은 작은 벨트일 때가 많습니다. HeidelbergCement AG의 렝푸르트 시멘트 공장에서는 SICK의 Bulkscan® LMS511로 짧은 구간을 위한 고성능 솔루션을 찾아냈으며, 2차 원자재의 공급을 원자재 벨트에 맞춰 정확히 제어합니다.

벙커에서부터 메인 운송 벨트로의 인계 지점까지 대량 자재를 안정적인 측정 시스템으로 측정해야 합니다. 철분이 포함된 첨가제를 벨트가 단 몇 미터 이송하는 홀 안에는 먼지가 매우 많습니다. 벨트는 원래 다른 목적으로 사용되었지만 이제 설비 개조 후에는 첨가제를 정량으로 공급하는 역할을 합니다. 클링커의 광물학적 특성과 관련하여 정해진 조건을 준수하려면 부착된 측정 시스템의 출력값이 반드시 확실해야 합니다. 그래야 마지막에 시멘트의 특성이 올바릅니다. 이때 기존의 벨트 스케일로는 첨가제의 질량 유량을 측정하는 것이 불가능합니다. 벨트 폭은 고작 60cm이며 벨트에 실린 자재의 높이는 몇 센터미터에 불과합니다. 더군다나 벨트 스케일을 장착하려면 시간과 비용 부담이 크고 기계적인 변경 작업이 많이 동반됩니다. 반면 Bulkscan® LMS511은 벨트 위에 설치됩니다. 즉 설치를 위해 설비를 멈추지 않아도 되며, 벨트 스케일을 장착할 때와 달리 벨트를 분리할 필요도 없습니다.

빠른 통찰

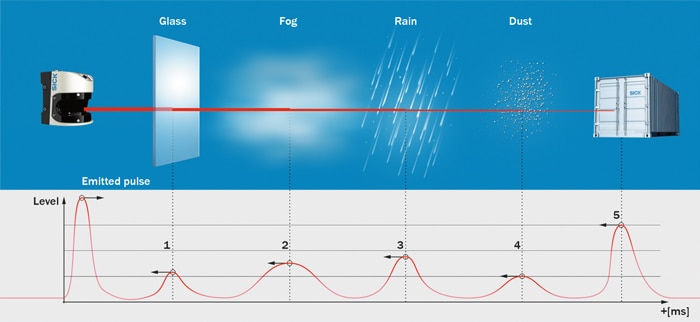

Bulkscan® LMS511은 위에서 측정 작업을 합니다. 우리가 알다시피 위에서는 상황을 더 잘 조망할 수 있습니다. 벨트 위에서 이루어지는 비접촉식 레이저 기반 부피 측정으로 운송량을 정확히 파악할 수 있습니다. 이 레이저 체적 유량계는 검증된 5에코 펄스 기술을 이용하여 레이저 비행 시간과 벨트 속도로부터 확실한 체적 유량 신호를 산출합니다. 이 기술은 먼지, 안개, 유리 또는 눈비로 인한 방해 에코를 걸러내며 이로써 믿을 수 있는 측정 결과를 제공합니다. 자재 밀도 기능을 조합하면 센서가 체적 유량 외에 심지어 질량 유량도 제공합니다. 이때 벨트가 얼마나 빠르게 움직이는지, 어떤 대량 자재가 운송되는지는 전혀 상관없습니다. 또한 Bulkscan® LMS511은 무게중심 및 자재 높이 감지 기능을 탑재했으며 이에 따라 다운타임을 줄여주므로 최적화된 벨트 작동에 기여합니다. 센서 설치 위치가 벨트 위이기 때문에 대량 자재가 추락하더라도 당연히 센서에는 아무런 손상도 없습니다. 따라서 이 센서는 SICK의 원활한 애플리케이션 솔루션을 강조합니다.

Bulkscan® LMS511은 고객의 기대를 넘어섭니다. 레이저 스캔의 정확한 측정값이 통제실에 전달되므로 인터페이스에서 적확한 정량 제어가 가능합니다. 원활하고 최적화된 생산 과정은 작업량을 줄여주고, 비용과 시간을 절약해줍니다. 또한 정비 부담이 연간 1시간 이하인 것도 장점입니다.