Da Jano Crema oplevede et problem med for mange kasserede produkter fra sin linje til forarbejdning af papbægerlåg, havde han ikke kun brug for at løse det problem; der skulle også skabes større fordele ide efterfølgende dele i produktionslinje. Læs her, hvordan han fik hjælp, og se hvilken afgørende rolle SICKs industrielle billedbehandling havde.

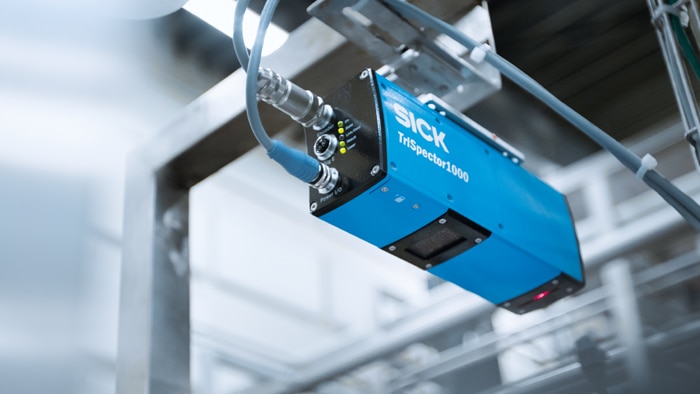

3D-kamerateknologi som løsning på et stort problem hos emballageproducenter

Jano Crema havde et problem. I de senere år havde nogle af kunderne ved en fejl fået leveret for få af de af Crema fremstillede papbægerlåg. Problemet skulle løses hurtigst muligt. Crema har specialiseret sig i fremstillingen af papbægre og låg til gastronomibranchen – et marked med intens konkurrence. Når en kunde ringer og fortæller, at halvdelen af den vare, han har betalt for, mangler, så er det det sidste, Business Excellence Manageren ønsker at høre. Produktionslinjen var desværre opbygget på sådan måde, at problemet ikke bare kunne løses ved at observere transportbåndene mere intensivt i håbet om, at tallene ville korrigere sig selv.

Problemer med kollisioner på højhastighedslinjen har medført skader

”Den linje, hvor plastlågene til bægrene fremstilles, kører meget hurtigt,” siger Crema. ”Vi har mange maskiner til fremstilling af bægre. Men vi har kun én linje, som der produceres låg på. Derfor arbejder den i et utroligt højt tempo og meget automatisk. Det gør det ekstremt vanskeligt at opdage problemer, før varen emballeres. En gang imellem klagede kunden over, at der i nogle pakninger kun var halvdelen eller ikke den komplette mængde af låg. Det skete måske kun et par gange om året, men det var ærgerligt, for det måtte jo slet ikke ske. Vi søgte efter en måde at automatisere kvalitetskontrollen af højhastigheds-produktionslinjen, så vi ikke var afhængige at, at operatørerne skulle overvåge linjen manuelt for at forhindre problemet.”

Da Crema og hans team undersøgte problemet, fandt de ud af, at emballageenhederne ofte blev fremstillet med fejl, hvor der forekom problemer på et andet sted i produktionslinjen. Ofte var operatørerne så i gang med at afhjælpe andre problemer og få linjen op at køre igen, hvilket betød, at emballage blev forsynet med de forkerte mængder.

Det er her, at SICKs 3D-vision-kamera TriSpector1000 kommer i anvendelse.

Pålidelige processer med et system, der er nemt at etablere

”Vi tænkte, at der måtte findes en eller anden teknologi, som kunne hjælpe os”, sagde Crema. ”Så kiggede jeg lidt omkring på SICKs website for at se de forskellige muligheder. Med min baggrund som ingeniør og producent kender jeg udmærket de processer og teknologier, der findes.

Og så fandt jeg frem til TriSpector1000. I betragtning af pladsmulighederne på for linjen og produktets dimensioner tænkte jeg: ”Det er måske noget, der kan bruges.” Jeg ringede til SICK og drøftede emnet med Kevin Zarczynski. Han sagde, at de kunne hjælpe os med det. Han inviterede mig til at komme til deres afdeling i Castle Hill i Sydney. Vi har udført nogle forsøg med forskellige produkter og konstaterede, at systemet ville fungere.”

Zarczynski nævnte, at der var tale om forholdsvis nem salgsproces, hvor begge parter ville være tilfredse med det endelige resultat. ”Hr. Crema har givet os et par mønstre, som vi har gennemført et par indledende prøvninger og se senere en dokumentation af konceptet. Resultaterne overbeviste ham om løsningen”, udtalte Zarczynski. ”Han har købt en TriSpector1000, foretaget montagen, og vi har udført programmeringen. På grund af COVID-19 tog det lidt længere tid, fordi ingen af SICKs medarbejdere kunne være til stede lokalt, men hr. Crema og hans team har virkeligt udført et godt stykke arbejde med montagen. Vore serviceteknikere har programmeret enheden og hurtigst muligt fået sat den i gang, som de ønskede det.”

Crema og virksomhedens team betragter TriSpector1000 som en fremragende løsning på deres problemer. De er også glade for det faktum, at de kan tilpasses deres formål. ”Da vi første gang etablerede systemet, indrettede vi en udslusning ved linjen, fordi vi skulle programmere alle vore produkter, mens de løb igennem”, siger Crema. ”Vi programmerer parametrene for alle produkter. Til at begynde med undersøgte vi, hvor mange produkter der måtte udsluses, fordi de genererede for mange fejlalarmer. Ved at finjustere parametrene – TriSpector1000’s længde, højde og opløsning – kunne vi gøre processen meget mere pålidelig. Vi er nu nået så langt, at operatørerne ikke længere har brug for denne udslusning.”

”Som vi ser det, er enheden ganske nem at etablere; den er kalibreret, og den leveres sammen med tools, der gør, at man ikke skal lave separate programmer for at kunne udføre de ønskede målinger”, udtaler Zarczynski. ”Man skruer det på, angiver en hastighed, og så laver det billeder. Der er altså tale om et produkt, der er meget let at installere. ”En af de største fordele for Crema var, at man nemt kunne eftermontere enheden på maskinerne. Deres maskiner var egentligt ikke beregnet til et sådant kamera. Men den kunne uden problemer monteres højere oppe og optage billeder fra steder, som man ikke tidligere har kunnet optage.

Færre problemer for kunderne og større effektivitet

En af faktorerne for at installere enheden var at reducere kundernes klager. Et af de største problemer i føde- og drikkevarebranchen er det store pres, som Crema udsættes for fra konkurrenterne. Virksomheden ville have særlig stor gavn af at kunne levere et produkt af meget bedre kvalitet end konkurrenternes. For dem var det vigtigt at kunne undgå den slags fejl.

”Vi kunne bare ikke fortsætte på den måde”, siger Crema. ”Den forholdsvis lave investering i et system, der sikrer automatisk fejlafhjælpning – og sikkerhed for, at det virker, såvel som det ikke er nødvendigt, at personer overvåger den slags højhastighedslinjer – gav os god grund til at undgå den slags klager.”

Automatisk fejlsøgning – måling af produktlængde og -højde

Og det er ikke kun den aktuelle anvendelse, at har vakt Cremas interesse i TriSpector1000. Han ville også gerne anvende dem i efterfølgende dele af anlægget, så virksomheden kunne blive endnu mere effektiv. ”Den er i stand til at registrere flere dimensioner. Jeg opfattede det som det egentlige salgsargument”, siger han. ”Lige nu udfører vi kun længdemålinger i en enkelt dimension. Kameraet kan dog også måle højden. Her er der tale om et lasersystem, som arbejder i en afstand, hvor der genereres en 3D-overfladeprofil af produkterne. Funktionen er enormt effektiv. Og nu, hvor vi forstår systemet, er vi på udkig efter flere anvendelser, hvor vi kan anvende den form for teknologi til automatisk fejlsøgning. I alle processer, der involverer hurtigt roterende produkter, er udfordringen, at vi hele tiden forsøger at øge ydelsen, hastighederne og effektiviteten. Når man foretager en traditionel, manuel stikprøvekontrol, når man ved det, man egentligt effektivt og hurtigst muligt vil opnå, grænserne for, hvad der er muligt.”

Zarczynski er enig – måling af længden ved en produktionslinje er bare en af enhedens mange funktioner. ”Der er installeret en hel række inspektionstools på kameraet til måling af volumen, afstande og højder samt forskellige andre aspekter i forbindelse med en opgave,” siger Zarczynski. ”I hvert gennemløb kan man måle højden i hver retning, registrere volumenet og sammenligne volumenet på begge sider. Vel at bemærke – alt i ét gennemløb“

Registrering af 3D-profiler er med til at forhindre produktfejl

Alt i alt er Crema mere end tilfreds med TriSpector1000 og dens evne til at løse problemer, der ellers kunne blive ved at være der og skade virksomhedens omdømme. Han ser det som en perfekt løsning, selv om der måske findes alternativer.

”Man må bare starte med processtyringen og at sikre, at man ikke laver fejl”, udtalte han. ”Alligevel tænker jeg, at den form for teknologi – især med muligheden for at registrere 3D-profiler – har et enormt potentiale til meget mere omfattende inspektion af produkter i realtid henholdsvis under produktionen. Med denne teknologi kan du sikre, at stort set hvert eneste element, du producerer, er perfekt.”

Flere bidrag

3D-lokalisering med belt-picking-SensorApp til pick-and-place opgaver

Syltetøjsglas: Der ønskes et vakuum

TriSpector: Intuitiv 3D-billedbehandling

Individuel 2D- og 3D-billedbehandling, der – takket være SICK AppSpace – er let at konfigurere