FPC Food Plastics havde den udfordring at skulle kigge ned i halsen af de flasker, de havde produceret, så de hurtigt kunne identificere misfarvninger. Det, de manglede, var en optisk løsning.

Nøglefærdig vision-løsning: Inspektion gennem flaskehalsen

Som storleverandør af kapsler og flasker har den australske virksomhed FPC Food Plastics i over 20 år støttet markederne for mejeriprodukter, frugtsaft og gastronomi med aftapningsydelser. Her ligger hovedvægten på mejeriprodukter. Flaskerne indeholder fra 150 ml til 5 liter. FPC Plastics oplevede problemer med gule misfarvninger, der især viste sig tydeligt på flaskebunden. De havde brug for et pålideligt system til at detektere problemer og som kunne fjerne de pågældende flasker fra produktionslinjen.

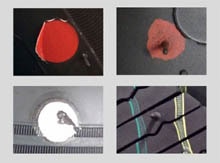

”De gule misfarvninger viste sig med meget uregelmæssige mellemrum”, siger Patrycja Chrobak, kvalitetschef hos FPC. ”Det handlede primært om problemer med findelingsanordningen, som opstod mellem produktionsprocesserne af de enkelte charger. Selv efter at vi havde indført procedurer og forskrifter, så vi stadig et lille antal af flasker med gul misfarvning. ”Det vanskelige bestod i, at misfarvningen var så lille, at vi ikke var sikre på, om vi kunne løse problemet for altid”, udtaler Ron Woolard, elektrotekniker hos FPC. ”Hvis man sammenligner et specifikationssvarende produkt og det misfarvede produkt, kan det være svært at se med det menneskelige øje.”

På grund af de begrænsninger, der forekommer med menneskelige kontrollører, de høje omkostninger og kravet om pålidelige og konsistente kontrolevner, som menneskelig arbejdere bare ikke kan leve op til, gik det op for teamet, at det kan kun ville være muligt via industriel billedbehandling. Ideen om at indføre sensorer som en løsning opstod ved et kvalitetsmøde af FPC-teamet. ”Jeg vidste, at SICK var førende på området optiske sensorer”, siger Woolard. ”Eftersom jeg allerede har arbejdet i branchen i længere tid, var jeg ofte stødt på dem og havde allerede brugt deres enheder til forskellige opgaver.” Efter at han havde kontaktet SICK, bad de om mønstre, så de bedre kunne danne sig et billede af problemet og den nødvendige kamerakvalitet. Som global producent af sensorer og sensorløsninger til automatiseringsløsninger i industrien havde SICK en passende løsning lige på hånden.

Industriel billedbehandling i høj kvalitet med midiCam

”SICK kunne sætte en komplet pakke sammen til os”, siger Woolard. ”I stedet for selv at skulle vælge løsninger, som vi ikke var helt sikre på, overdrog vi simpelthen problemet til dem, og de vendte tilbage med en nøglefærdig løsning.” Der var tale om en midiCam fra SICK, der er specielt udviklet til komplekse billedbehandlingsopvaver, som også omfatter problemet med misfarvning af flasker hos FPC. FPC-teamet kunne nemt tilslutte kameraet via plug and play og sammen med de medleverede fotoceller installere en optisk god industriel billedbehandling.

SICK leverede også en Sensor Integration Machine (SIM1012) og et Sensor Integration Display (SID120) såvel som strømforsyning og en ekstern displaylampe. Sensor Integration Machine er et interface mellem kamera, belysning og sensorer, der skal sikre en problemfri proces, mens Sensor Integration Display sammenfatter alle data til en visuel visning.

Misfarvninger registreres bedre ved hjælp af en digitaliseret proces

”Processen gik rigtig hurtigt i gang, da SICKs teknikske specialiste Amid Shinde havde foretaget tilslutningen; han var i høj grad også med til at sætte projektet i gang, at organisere personalet, der arbejdede på projektet og overholde budgettet”, siger Woolard. Kontakten blev taget i midten af juli sidste år, og hele processen blev afsluttet i marts 2021. Efter at FPC havde etableret enhederne, tog man kontakt til to andre installationsspecialister for at sikre, at både indstillinger og setup var korrekt, og for at koordinere enhederne. ”De tog endda deres egen frokost med”, husker Chrobak med et grin. ”De var så engagerede, at de blev mindst fire til fem timer for at foretage alle indstillinger.” Da hele opbygningen var færdig, så det ud som et fotoshooting for flasker. Eftersom flaskerne ville bevæge sig hurtigt hen over transportbåndet, var der brug for en lyskilde til hurtigst muligt at detektere misfarvninger.

”Vi har fået en hel værktøjskasse med dele fra SICK, heriblandt en stor skærm, kamerabeslag og lyse lygter til at belyse flaskerne”, siger Woolard. ”Lygterne giver den lysstyrke og de korte belysningstider, vi har brug for.” Kameraet blev monteret 140 mm over flaskerne og specielt indstillet til optagelse af gule nuancer. Farvenuancen blev indstillet på en bestemt værdi med en minimal tolerance, så kameraet i flaskerne kunne registrere flere pixel med gul misfarvning. Her blev der skelnet mellem ”bestået” og ”ikke bestået”. Fordi flaskerne befandt sig på et transportbånd, var belysningen nedefra ikke en valgmulighed. I stedet blev lygten anbragt på siderne af flaskerne og fokuseret på den nederste del. Med denne anordning kunne FPC digitalisere den proces, der skulle registrere misfarvninger af flasker. ”Nu er det ikke længere nødvendigt, at der står en medarbejder ved produktionslinjen og kigger ned i hver flaskehals for at detektere og eliminere problemet”, siger Woolard. ”Og man kan virkeligt ikke have en siddende ved linjen for at undersøge hver forbikørende flaske, fordi han ville jo blive helt bims, og vi ville ikke have råd til det.”

Fremtiden: Løsning af kvalitetsproblemer og større målenøjagtighed

Ved dette setup kører en flaske gennem kameraets område i ca. hvert 60 til 70 millisekund. Sensor Integration Display har endnu en funktion: Det muliggør flere forindstillinger for flasker. ”Vi kører flere flasker med forskellig form og størrelse på linjen. Så hvis vi skal udskifte flasken, er et klik nok til at tilpasse indstillingerne på skærmen”, siger Woolard. ”Så nemt er det. Processens vanskeligste del var etableringen og den specifikke tilpasning til hver flaske. ”Men Tim Seymour, Vision Solution Application Manager hos SICK, har været en fremragende støtte for os.”

”Det har ændret den måde, vi har betragtet processen”, siger Woolard. I stedet for at søge efter misfarvninger, blev vi klar over, at vi hellere måtte søge efter manglende farve. Så blev det nemmere at markere og finde misfarvede flasker.”

FPC har planer om i fremtiden at øge antallet af automatiske løsninger fra SICK i deres anlæg. ”Det er en løbende proces, der hele tiden videreudvikles”, siger Woolard. ”Vi overvejer at anvende yderligere SICK-enheder i andre linjer for at løse lignende kvalitetsproblemer og forbedre den store målenøjagtighed, som vi allerede har, endnu mere.”

Ifølge Woolard er fordelen ved samarbejdet med SICK, at selv om SICKs store vidensgrundlag befinder sig i udlandet, så var SICK til stede lokalt. ”Man kan ringe til dem og sige ”Hej, vi har et problem”, og så kommer de selv og hjælper”, siger Woolard. ”Takket være deres store erfaring med branchen og deres viden om optiske sensorer vidste vi, at vi sammen med dem ville finde en hurtig og effektiv løsning.”

Automatisering: Nøglen til forbedring af kvaliteten

Med det nye system er Chrobak optimistisk med, at kvalitetsproblemerne i aftapningen reduceres, hvilket naturligvis giver mere tilfredse kunder. ”Vore kunder forventer, at kvaliteten, servicen og pålideligheden bliver bedre år efter år“, udtaler Hugh Donelly, direktør hos FPC. ”Med SICKs hjælp kan vi leve op til disse krav.” Ifølge Donelly kræver forbrugerne af virksomhederne i fødevareemballeringsbranchen, at de når aldrig tidligere opnåede hygiejnestandarder. FPC er tæt på at nå op på 100 procent. Men med henblik på den ene procent, der stadig mangler, kan SICK som teknologiudbyder i høj grad hjælpe.

”Her hos FPC Food Plastics anvender vi ikke vores teknologi til at sortere kvalitet. Vi har fokus på årsagsanalyse og eliminerer problemet ved kilden. Men afprøvninger er afgjort nødvendige, og dem kan vi ikke klare manuelt, fordi det er for dyrt og til tider også umuligt på grund af den hastighed, som linjen bevæger sig med. Det, vi gør for at forbedre kvaliteten, skal være at automatisere”, siger Donelly. ”Vi stiler hele tiden efter at blive bedre til det, vi laver, og SICKs teknologi hjælper os med at nå op på 100 procent.”

Flere bidrag

Effektiv billedbehandling: Bedre kvalitet, større effektivitet

Ispinde fra transportbånd

Identifikationsløsninger fra SICK optimerer kødforarbejdningen hos Goedegebuur

Individuel 2D- og 3D-billedbehandling, der – takket være SICK AppSpace – er let at konfigurere