Automatisk større økonomi i varelagrene. Det er et af Jungheinrichs kunders krav. Med sikkerhedskomponenter fra SICK forvandler intralogistikeksperten Jungheinrich mere og mere sine køretøjer til AGV’er. I fællesskab blev der udviklet en særdeles agil elektrisk løftevogn – helt efter mottoet om mere bevægelse i fællesskab.

Jungheinrich gør løftevogne automatiske: Nemme til at klare kurver og større ydelse

Opgaven lyder smart: ”Flydende køretøjsballet i stedet for stop-and-go-kørsel” med løftevognene på varelageret. Med et mere nøgternt udtryk drejer det sig om større køretøjsperformance og dermed et større gennemløb for at spare udgifter og øge produktiviteten med større hastigheder, også på steder, hvor kurverne er meget snævre. Og sidst, men ikke mindst, for at skabe maksimal sikkerhed for mennesker, produkter og køretøjer.

Automatisering er indgangen til mere effektive processer. Som en kapacitet på området intralogistik er Jungheinrich efterspurgt, når det handler om målrettet automatisering af transportprocesser. Jungheinrichs udviklingsleder af afdelingen for Automated Guided Vehicles (AGV) , Henrik Schröder, beskriver virksomheden som en innovatør på et strategisk voksende marked. ”Det har næsten tvunget os til at udføre projektet”, siger han med et smil. Med ”projekt” mener han udviklingen af en førerløs løftevogn med betegnelsen ERC213a, hvor ”a” står for automatisk.

En ægte fordel var, at der ikke skulle udvikles en komplet nyudvikling. Den automatiske version er nemlig baseret på mange års viden om køretøjer, som allerede er inkorporeret i de manuelt kørende ERC-seriemodeller, som i mange år har læsset og losset store mængder.

For Jungheinrichs kunder spiller omkostningerne naturligvis også en større og større rolle. Lige netop inden for logistikken er manglen på fagfolk et stadigt voksende problem: ”Medarbejdere til at køre højtløftere kan næsten ikke findes mere”, fortæller Henrik Schröder. Det er navnlig en stor udfordring i virksomheder, der arbejder i 3-holds-skift. Den mangel på arbejdskraft kan afhjælpes med automatiske køretøjer.

Afslutning af kørslen ”pr. kontakt”

En anden faktor er transporten af varer uden, at der sker skader. ”Før blev produkter, der var ødelagt på grund af barske møder med løfterne, en stor omkostningsfaktor. Kartoner skal beskyttes med ressourcekrævende afspærringer.” Henrik Schröder minder også om de spor, som førerdrevne løftevogne efterlader. ”De kørte altid videre, indtil de berørte noget. Med en AGV derimod finder du ikke en eneste skramme.” Med den nye ERC213a kan varer tages skånsomt op og transporteres meget nemmere med refleksionsfotoceller, afstandsmålere og ultralydssensorer fra SICK. Desuden forhindrer 3D-kollisionsbeskyttelsessensorer, at AGV’en kolliderer med andre køretøjer, der kører med løftede gafler eller holder stille.

Personbeskyttelsessensor i kørselsretning: Sikkerhed ved høj hastighed

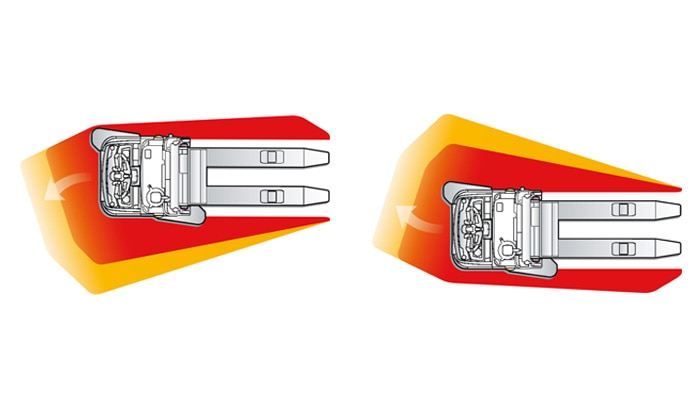

Hastighed er endnu et afgørende kriterie. ”Da vi begyndte at udvikle ERC213a, havde vi allerede før markedsføringen satset på SICKs sikkerhedslaserscanner microScan3 fra SICK“, udtaler Henrik Schröder. Med op til 128 mulige beskyttelsesfelter ser de op til 9 meter fremad. ”Men enhver kan køre hurtigt fremad”, det ved udviklingslederen og henviser til emnet om kurveagilitet.

Jo hurtigere køretøjet skal køre rundt i svingene, desto bedre skal sikkerhedslaserscannerne på forhånd kunne sikre kørestrækningen. Og jo flere beskyttelsesfelter, der findes, desto mere agilt kan køretøjet bevæge sig. microScan3-scannere fra SICK giver Jungheinrich muligheden for at konfigurere en mangfoldighed af beskyttelsesfelter skræddersyet. Med et simulationstool viste Jungheinrichs ingeniører de nødvendige beskyttelsesfelter virtuelt og importerede dem til laserscannerne. Dennis Flottran, en af projektlederne hos Jungheinrich, ser her en speciel ting ved samarbejdet med SICK, nemlig ”Funktionen til at importere microScan3 giver os muligheden for at hente rigtig mange felter og derefter afstemme kurvekørslerne fint.”

Har heller ikke problemer i skarpe sving

På den måde opstod der på forhånd et realistisk billede af, hvordan køretøjerne ville opføre sig i anlægget. Indtil da havde man kun haft et datasæt af rektangulære beskyttelsesfelter. ”Kvadratisk, praktisk, god,” siger Dennis Flottran, ”men i kundens virkelighed var det under kørsel i skarpe sving under idriftsættelsen ofte nødvendigt at foretage manuelle indgreb og tilpasse kørslen.”

Med den nye microScan3 kan ERC213a takket være den forbedrede tilpasning til situationen køre sikkert rundt om forhindringer. For Jungheinrich var især den store vinkelopløsning vigtig, så beskyttelsesfelterne kunne udformes endnu mere præcist, så der kunne opnås større præcision. Uden at skulle nedsætte hastigheden nævneværdigt kan højtløfteren overvinde større sporforandringer. Det forhindrer blandt andet køer, når der køres gennem smalle branddøre, men flere køretøjer følger lige efter hinanden.

Intuitiv software til import af beskyttelsesfelter og overvågningssituationer

SICK leverer også den intuitivt anvendelige Software Safety Designer til konfiguration af beskyttelsesfelter. ”Som udviklere gav den komplette pakke af sensorer og software os et stort spillerum til at udforme beskyttelsesfelterne”, mener Dennis Flottran. Dertil kommer systemets robusthed: Den innovative scanningsteknologi safeHDDM® gør microScan3 særdeles modstandsdygtig over for forstyrrende faktorer som omgivende lys og støv.

Et samarbejde om målrettede innovationer

”Under udviklingen af køretøjet viste der sig spændende overlapninger. SICK bragte microScan3 på markedet på ny – vi udviklede ERC213a“, forklarer Henrik Schröder. ”Man forstod os på et tidligt tidspunkt, og vi fik hurtigt hjælp. Når der var et problem, var man aldrig alene om det." En af samarbejdspartnerne fra SICK var Daniel Salas, Key Account Manager for Industrial Vehicles: ”Tilbagemeldingerne fra Jungheinrich betød, at vi endnu engang kunne forbedre vores software til scannerne markant. Det har også været en stor hjælp for os.” Samarbejdet om at finde løsninger øgede evnen til at skabe innovation for begge parter.

Det viste sig også i forbindelse med andre sensorteknikker, heriblandt koncepter til lastregistrering, hvor man allerede på et tidligt tidspunkt kiggede ud over hvad der var muligt. For eksempel hvilke af de ikke kendte sensorer, der kunne komme på tale. Om encoder, lastregistrering eller anti-kollision; på mange steder kunne der anvendes nye teknologier, som man ikke tidligere havde haft på programmet. På den måde blev alle tekniske muligheder udnyttet til ERC213a. Resultaterne var større hastighed i kurver, større performance og større sikkerhed.

Henrik Schröder resumerer fordelene i et enkelt eksempel: ”Med den nye ERC213a kunne vi med de tekniske muligheder af SICKs personbeskyttelsesanordninger dokumentere en gennemløbsstigning på 20% i forhold til et køretøj med det hidtil brugte beskyttelsesfeltkoncept.” Hvis kunden hidtil havde brug for fem køretøjer, så er det fremover nok med fire. Det undskylder Daniel Salas sig spøgende med ordene ”Nu sælger I færre køretøjer.” Hvorpå Henrik Schröder svarer ”Og I sælger færre scannere.”

Jungheinrich

Det, som ”Jeep“ gør under de terrængående køretøjer, legemliggør ”myren” under løftevognen: Produktnavnet "Ameise" er for længst blevet til en genrebetegnelse. Skaberen heraf, Jungheinrich, er verden over kendt af speditioner og byggepladser som producent af de gule løftevogne og gaffeltrucks. I næsten 70 år har den i Hamborg baserede virksomhed med hele 23 divisioner og støttepunkter udviklet sig som en internationalt førende serviceudbyder inden for forskellige områder af intralogistikken. Porteføljen går fra den nævnte ”Ameise” til det fuldautomatiske logistiksystem med intelligente softwareløsninger.

Flere bidrag

Kamerasysem mindsker kollisionsfarer ved gaffeltrucks

Detektion af huller i paller ved hjælp af 3D-øjebliksbillede-kamera

SICK og MasterMover – sikker begyndelse på Industri 4.0

Innovativ intralogistik: AutoBox med navigations- og sikkerhedssensorer fra SICK i en pilottest hos BMW

Safe Motion: Non-stop safe processes