Rengøringseksperterne fra Rosa Toifl i Wien får tøj og kunder til at stråle igen. Tonsvis af vasketøj bliver dagligt afhentet, renset, tørret og igen udleveret. Et logistisk mesterværk, som kun er muligt takket være den mest moderne teknologi. Sammen med SICK blev der udviklet en skræddersyet løsning til sortering af forskellige tekstiler. Den største udfordring: håndklæder er ikke bare håndklæder.

Skræddersyet sensorteknologi sikrer logistik med Clean-effekt

Man kender det godt: hen mod slutningen af ugen kan det godt ske, at vasketøjskurven med beskidt tøj bogstaveligt talt er ved at flyde over. Og det betyder arbejde - parret med logistisk sans. Lægge i maskinen, vaske, tage det ud, hænge det op. Vask efter vask - indtil det hele er fuldstændigt rent. Og så går det først rigtigt løs, for så skal der stryges.

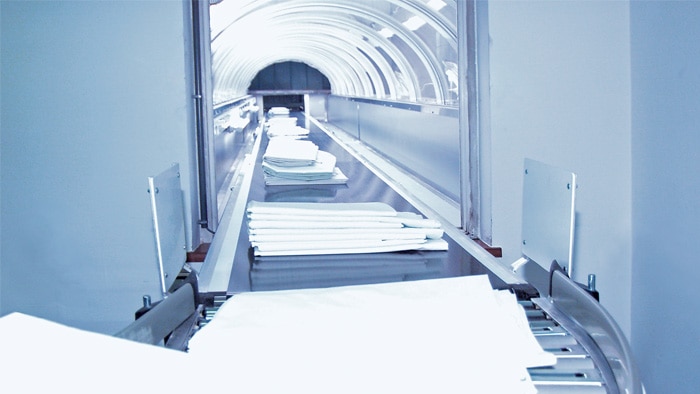

På det professionelle område er dimensionerne så helt anderledes. Det viser et besøg på den traditionsrige virksomhed Rosa Toifl i Wien – ekspert, når det gælder rene håndklæder, sengetøj & osv. Dér kører man hver dag 55 ton vasketøj ind og ud. Eller rettere sagt: beskidt ind og rent ud, og det kræver særdeles ”rent” arbejde - altså en pålidelig teknisk løsning. Det er et must at have den rigtige logistik og automatisering. Her sørger en 2D-Machine-Vision-løsning fra SICK for en fuldautomatisk sortering af vasketøjet. En ægte udfordring, fordi håndklæder ser ens ud, men alligevel ikke er helt ens.

Tekstilpleje i 50 år

Toifl tekstilpleje har allerede siden 1954 beskæftiget sig med eksklusiv rensning og pleje af alle typer tekstiler. „Vi lægger størst mulig vægt på en omhyggelig behandling, hygiejne og perfekt optik“, siger fuldblodsteknikeren Jakob Müller-Hartburg, der er assistent i ledelsen hos Rosa Toifl & Co. GmbH. Spektret er bredt - tekstil- og brancheteknisk. Kunderne kommer således blandt andet fra gastronomi-, hotel-, sundheds- og plejeområdet.

Forsortering, sækkelagringsanlæg, vaskemaskiner og tørretumblere: vasketøjet på rejse

Processerne på de 4 etager hos Rosa Toifl er komplekse: først skal det leverede beskidte tøj transporteres op på en af de øverste etager og forsorteres i sække. Derefter lander disse sække i et sækkelagringsanlæg, hvorfra de rettidigt kører videre og automatisk bliver transporteret ind i vaskemaskinerne. Når tøjet er rent igen, kører det via et transportanlæg til tørretumblerne. Der gennemføres en fuld tørring af håndklæder, og derefter læsses de automatisk af. Derefter bliver de foldet og stillet på depot klart til levering. „Alle disse transportveje skal gennemføres perfekt logistisk og teknisk - fra etage til etage“, siger Müller-Hartburg. Der løber omkring 55 ton igennem hver dag - en utrolig mængde vasketøj, der skal holdes i bevægelse. Derfor anvender man her transportløsninger med endeløst mange vinklinger, der transporterer vasketøjet op og ned gennem huset.

Helt i hvidt

En af de største udfordringer er alt det hvide vasketøj. For: „Det hvide vasketøj er virkeligt krævende for den automatiske sortering. Det hele ser ens ud“, forklarer Jakob Müller-Hartburg. Der skulle etableres en effektiv løsning - ideelt set fuldautomatisk. „Før havde vi en endestation, hvor alt vasketøjet landede for at blive sorteret endnu en gang, før det kunne udleveres. Men med det stadigt voksende ordrevolumen blev pladsen efterhånden for trang.“

Derfor har Müller-Hartburg arbejdet sammen med specialisterne fra SICK. Resultatet var en genial ide: „Der findes allerede kameraer, der kan detektere alle mulige ting. Og når det er muligt at scanne overflader, så må det også kunne lade sig gøre med strukturen på vores produkter. Nemlig ved at man kontrollerer overfladen helt nøjagtigt“, siger Müller-Hartburg. „For eksempel har frotte et specielt mønster, det giver en mere ru og grov struktur end på andre tekstiloverflader.“

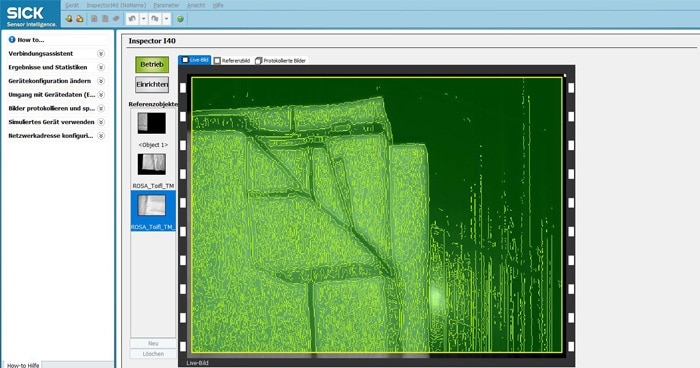

Intelligent løsning til forbehandling af billede: og der kom lys

Mønsteret i materialets struktur var grundlaget for den intelligente løsning til forbehandling af billede fra SICK. „Vi bestråler vasketøjet fra en skæv vinkel med ekstra lys. Derved opstår en skygge, og ud fra den kan man se uregelmæssighederne som et tydeligt mønster. På den måde kan 2D-billedbehandlingssystemet hurtigt og pålideligt registrere, om det er et frotte-håndklæde eller ej, for det bestemmer, hvilken vej vasketøjet skal tage gennem anlægget“, forklarer eksperten fra Rosa Toifl.

Vision-Toolbox Inspector: et vågent øje

Idriftsættelsen af det nemt konfigurerbare system skete ved hjælp af den gratis, alsidige konfigurationssoftware SOPAS ET fra SICK, som også løbende leverer operatørerne billeder i real-tid. Særligt praktisk: den samlede evaluering af det tillærte mønster sker i Vision-Toolbox Inspector, der er perfekt konstrueret til højt tempo og hurtige kontaktfunktioner. Den alsidige Vision-Toolbox kombinerer ydeevnen i et 2D-kamera med brugervenligheden i en intelligent sensor, uden behov for ekstra hardware. Den styrer direkte en ventil, som igen styrer en pneumatisk cylinder med en skydeport. Inspectoren bliver aktiveret via en installeret fotocelle. Når den har aflæst skyggen på overfladen af vasketøjsbunken, sender den en tænd-kommando til ventilen. Alt efter om det er frotte eller ej, bliver stablen af tøj i givet fald lynhurtigt omdirigeret af skydeporten. På den måde lander vasketøjet sorteret efter materiale det rigtige sted i færdigbehandlingsområdet, hvor det bliver gjort klart til udlevering. En perfekt løsning:

Fejlsikring og pålidelighed i stedet for voksende bjerge af vasketøj

Med 55 ton vasketøj pr. dag er fejlsikring og pålidelighed særdeles vigtigt. Selv hvis der opstår et svigt på en del af anlægget i kun kort tid, vokser bjerget af vasketøj meget hurtigt til uoverstigelige mængder. Og vi har ikke store pladsreserver. „Vi bruger komponenter i topklasse, pålidelige partnere og et fremragende team af teknikere, som straks kan løse eventuelle problemer på stedet“, siger Müller-Hartburg, som anser det for meget vigtigt at have så mange kompetencer som muligt i deres eget hus. Han understreger også: „Vi er meget stolte af denne kreative, fælles løsning. Fleksibiliteten og SICK-eksperternes indsats var fantastisk. Man kunne mærke, at de virkelig delte vores engagement og begejstring. Projektet var en sand fornøjelse. Det er en skam, at det er afsluttet, men vi har allerede nye ideer i støbeskeen, og så skal sensorteknologien fra SICK helt sikkert også være med igen".