Allergien im Nahrungsmittelsektor haben in den letzten Jahren stark zugenommen. Um gewährleisten zu können, dass in jeder Verpackung auch wirklich nur das enthalten ist, was darauf steht, unterzieht der Vision-Sensor der Produktfamilie Inspector von SICK bei Crops jedes vom Band laufende Produkt einer Sichtkontrolle. So ist der Tiefkühlkost-Hersteller in der Lage zu garantieren, dass Konsumenten mit bestimmten Lebensmittelallergien in jedem Fall über die korrekten Informationen verfügen.

Links: Tino Blancke (Projects Teamleader Crop's), rechts: Matthias Deslee (Sales Engineer SICK Belgien)

Links: Tino Blancke (Projects Teamleader Crop's), rechts: Matthias Deslee (Sales Engineer SICK Belgien)

„Wir bemühen uns nach besten Kräften zu gewährleisten, dass Kunden unsere Produkte ohne Bedenken verbrauchen können, sagt Tino Blancke. Er ist beim Unternehmen Crops zuständig für Projekte im Geschäftsbereich Produktion. Crop's ist eines der europaweit führenden Unternehmen für die Herstellung und den Vertrieb von Tiefkühlprodukten. Neben dem Produktionsstandort Ooigem gehören der Gruppe noch mehrere andere Produktionsstätten, die Gemüse und Obst in großen Mengen tiefkühlen. Diese Tiefkühlprodukte werden anschließend weiter zu Wokgemüsemischungen, Gratins und Fertigmahlzeiten verarbeitet und verpackt. Ein Großteil dieser Produkte bringt Crops als Eigenmarken auf den Markt. „Die Produktionsabläufe unterliegen einer sorgfältigen und umfassenden Qualitätskontrolle, die auch die Ausweisung sämtlicher Zutaten auf der jeweiligen Verpackung mit einschließt. So geht der Einzelhandel beim Einkauf unserer Produkte keinerlei Risiken ein. Sollte es vorkommen, dass ein Produkt falsch verpackt ist oder dass nicht alle Inhaltsstoffe aufgeführt sind, erfolgt unverzüglich der Rückruf der gesamten Charge.

Integrierte Funktionen

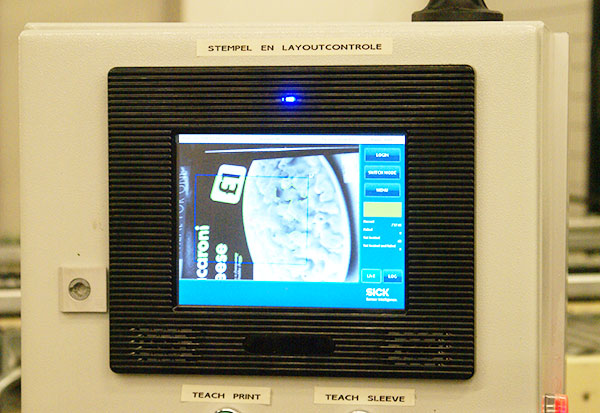

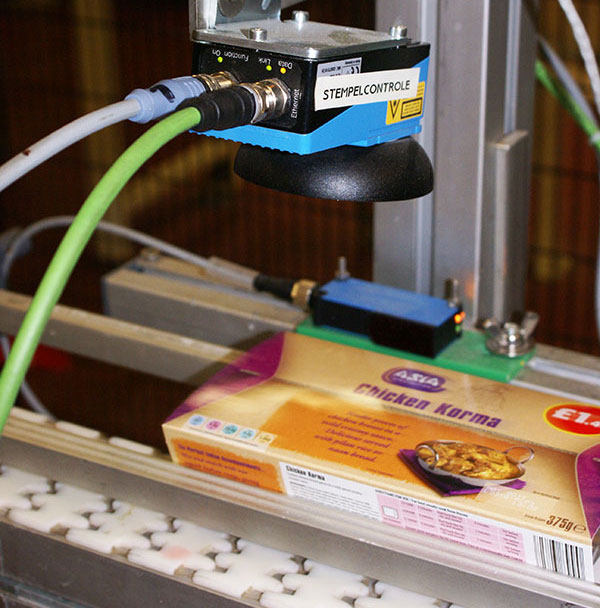

„Jede Verpackungslinie ist mit zwei Kameras ausgestattet. „Die eine Kamera kontrolliert die Verpackung im Ganzen und überprüft die korrekte Anbringung der Produktbanderole. Die zweite zoomt näher heran und stellt sicher, dass Chargennummer und Verfallsdatum korrekt aufgedruckt sind.

Der Vision-Sensor Inspector von SICK hat den großen Vorteil, dass er über integrierte Funktionen verfügt, mit der sich diese Vorgänge in der Praxis schnell und unproblematisch umsetzen lassen. Für die Überprüfung der Verpackung kommt die so genannte Teach-in-Funktion zum Einsatz. Nach jeder Umstellung der Linie kontrolliert ein Mitarbeiter, ob die neue Verpackung die Vorgaben erfüllt. Er gibt den Befehl an das Kamerasystem, dass die nachfolgenden Verpackungen den erfassten Parametern entsprechen müssen. Im Falle einer Abweichung sendet die Kamera eine Fehlermeldung und die Linie wird angehalten. Die Überprüfung der Chargennummer erfolgt mithilfe einer Pixelzählung im Codefenster. Ist das Ergebnis zu niedrig, wird das Produkt automatisch aus der Fertigungslinie aussortiert.

100 Produkte pro Minute

Dank dieses sehr praxistauglichen Ansatzes konnte Crop's seit der Einführung des Systems die Fehlerquote in der Endkontrolle der Verpackungen auf Null reduzieren. Alle Ausgangsprodukte werden bei Crops in tiefgefrorenem Zustand angeliefert und dort in einem Tiefkühllager bei -21 °C zwischengelagert. Die Fertigungsprozesse umfassen das Mischen von Zutaten und das Marinieren, wobei die Tiefkühlkette nicht unterbrochen wird. Anschließend dosieren Mehrkopfwaagen die Halbfabrikate. Danach erfolgt die Abfüllung in Beutel oder Trays. Im Anschluss werden sie der Verpackungsanlage und schließlich dem Spiralgefrierer zugeführt. Von dort aus erfolgt der Transport zurück ins Lager. Um die Kühlkette nicht zu unterbrechen, dauert ein solcher Zyklus nur zwischen knapp 15 und 30 Minuten. Die Qualitätskontrolle hat demnach ebenfalls innerhalb dieses engen Zeitfensters zu erfolgen. Deshalb passieren pro Minute bis zu 100 Produkte die Linse und die Beurteilung muss innerhalb eines Sekundenbruchteils stattfinden. Möglich wird dies dank der verfügbaren Basisfunktionen des intelligenten Vision-Sensors.

Rückverfolgbarkeit des Qualitätssicherungssystems

„Der Bediener muss lediglich noch bei jeder Verpackungsart die zugehörige vorab definierte Referenz auswählen, so Tino Blancke, „jedem Format ist eine bestimmte Referenz zugeordnet, die festlegt, welchen Abschnitt auf der Verpackung die Kamera überprüfen muss. In der Fertigungshalle stehen mehrere Bildschirme, auf denen die Bediener die von den Kameras erzeugten Bilder aufrufen können. So lässt sich sicherstellen, dass die korrekte Referenz ausgewählt wurde und dass die Kamera ein aussagekräftiges Bild von der Verpackung machen kann.

Welche Verpackung gerade benötigt wird, lernt das System bei jedem Produktionsablauf mit der Teach-In-Funktion neu. Das resultiert in einer besonders hohen Flexibilität und gewährleistet dennoch eine fehlerfreie Endkontrolle bis zum Ende der Fertigungsstraße. Erneuert ein Kunde das Etikettenlayout, was regelmäßig vorkommt, da wir für Eigenmarken produzieren, ist das System in der Lage, die Parameter des neuen Layouts automatisch zu erlernen. In einem nächsten Schritt planen wir, sämtliche Aspekte der Qualitätskontrolle, also Checkweighers, Metalldetektoren und das neue Vision-System, in ein übergeordnetes Qualitätssicherungssystem zu integrieren, um auch für die Produktkontrolle selbst eine nahtlose Rückverfolgbarkeit zu gewährleisten.

Trailer Vision-Sensor Inspector

- Produktinformationen: Vision-Sensor Inspector

- Produktsortiment: Vision-Sensoren

- Kundeninformationen: Crop's