In jeder Hinsicht mehr Flexibilität gewonnen hat die TGW Logistics mit dem Einsatz des Sicherheitssystems Safe Entry Exit von SICK. Damit gelingt ohne zusätzliche Muting-Sensorik neben der sicheren Unterscheidung von Mensch und Material die Entschärfung der Platzproblematik im engen Anlagenlayout.

Smarte Intralogistik ohne Muting-Sensorik

Fragt man Tobias Czempinski, Director Research and Development Smart Robotics und Technical Lead bei TGW-Robotics, warum er künftig weitgehend auf Muting-Sensorik verzichten will, erhält man ein klares Plädoyer für den Einsatz smarter Intralogistik-Lösungen: „Wir waren beständig auf der Suche nach einem System, dass die Sicherheitsanforderungen durch die Software in den Griff bekommt. Zwar arbeiten wir seit langem in der Safety-Welt von Siemens, aber die Muting-Sensoren mussten trotzdem aufwendig montiert, ausgerichtet und eingelesen werden. Wir wollten die Funktionalität dahin verlegen, wo wir uns sowieso beschäftigen müssen, also in die Software.“ TGW-Robotics mit Sitz im oberbayerischen Stephanskirchen ist eine 100-prozentige Tochter der österreichischen TGW Logistics Group. Als Spezialisten für Robotik-Anwendungen rund um die Logistik-Prozesse setzten die Automatisierungstechniker auf KI, Algorithmen, selbstlernende Systeme und automatisches Fehlerhandling.

Hardware eingespart – Sicherheit, Transparenz und Zeit gewonnen

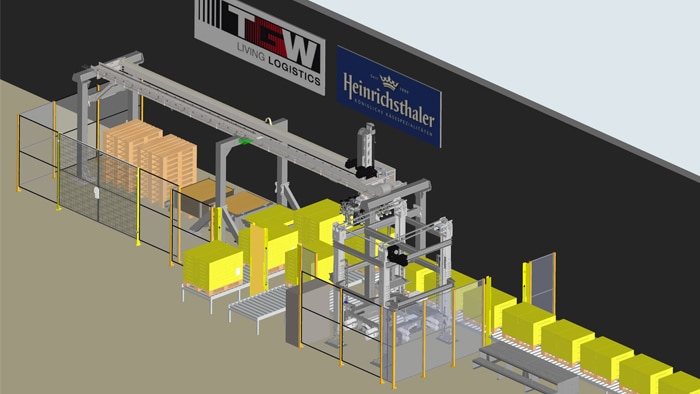

Unter dieser Maßgabe entstand auch beim TGW-Kunden Heinrichsthaler Milchwerke in Radeberg eine automatisierte Zentralpalettierung für Käseprodukte. Diese ist direkt an die Produktion angebunden und hat die Ausbringung auf 100 Paletten pro Stunde verdoppelt. An der Umpalettierungsstation sind die TGW-Portalroboter bei ihrem Einsatz hinter Gittern mit der SICK-Lösung Safe Entry Exit für die sichere Mensch-Maschine-Kollaboration ausgerüstet. Dabei wird ein bereits vorhandenes, nicht einfach zu manipulierendes Prozess-Signal für die Initiierung der Muting-Funktion genutzt. Sobald das Transportgut die Schutzeinrichtung passiert hat, ist diese sofort wieder einsatzbereit, um Menschen vor Gefahren zu schützen. Gleichzeitig wertet die Steuerung mehrere Materialpassagen aus und stellt die relevanten Diagnosedaten für weitere Industrie-4.0-Applikationen bereit. Tobias Czempinski schätzt es sehr, dass dieses Sicherheitskonzept ohne die üblichen Muting-Arme funktioniert: „An dem Konzept hat uns von Anfang an sehr gut gefallen, dass man sich die Hardware, also die Muting-Sensoren, komplett einsparen kann. Dabei geht es nicht nur um die Kosten, sondern auch um die erhebliche Zeitersparnis durch den Wegfall der mechanischen Montage. Denn die Verkabelung und Justierung kann für die Inbetriebnehmer auf der Baustelle zum Problem werden, wenn es in der Praxis doch mal komplizierter wird, als in der Theorie gedacht.“

Darüber hinaus spart man mit dieser Lösung aus Steuerungssicht zusätzlich binäre Eingänge und somit weitere Kosten: Dies bedeutet bei Kreuz-Muting eine Ersparnis von zwei, und bei sequenziellem Muting von vier sicheren Eingängen. „Das summiert sich in großen Anlagen wie bei Heinrichsthaler mit acht Palettierlinien und einem Durchsatz von 40.000 Kartons pro Tag“, unterstreicht Tobias Czempinski.

Planung von Produktions- und Distributionszentren: Je kompakter, je besser

Bei der Projektierung umfangreicher Produktions- und Distributionszentren legen Planer ihr Augenmerk auf ein möglichst kompaktes Layout. Nicht selten fehlt dann der notwendige Platz für die Sicherheitstechnik. Für Tobias Czempinski ist klar: „Jeder halbe Meter, der für zusätzliche Lichtschranken benötigt wird, ist heiß umkämpft. Wir haben sehr viele Maschinen, die im Inline-Prinzip funktionieren und für Muting-Sensoren bräuchten wir theoretisch im Ein- und Auslauf zusätzlich jeweils einen halben Meter. Bei üblicherweise zehn Linien und damit zehn Palettier-Maschinen nebeneinander im Hallenlayout verzehnfacht sich der Bedarf an Förderstrecken. Deshalb sind unsere Kunden und auch die Kollegen der TGW-Group an der sensorlosen Muting-Lösung von SICK sehr interessiert.“

Flexibler als vergleichbare Lösungen am Markt

TGW setzt seit langem verschiedene Sicherheits-Lichtschranken aus dem umfangreichen Portfolio von SICK ein. Lothar Kielwein, Key Account Manager Intralogistic bei SICK, weiß, dass sein Kunde langfristige Kontinuität in der Angebotsauswahl schätzt und verdeutlicht den großen Vorteil von Safe Entry Exit: „TGW kann mit der neuen Lösung weiterhin die komplette Auswahl an Sicherheits-Lichtschranken einsetzen, die alle Mitarbeiter schon kennen und die sich bewährt haben. Das gilt für jede berührungslos wirkende Schutzeinrichtung (ESPE) Typ 4, egal welche Strahlabstände, welche Reichweiten, welche Auflösung: Die Flexibilität bleibt vollständig erhalten. Es muss kein Speziallichtgitter beschafft werden, das auf Muting getrimmt ist.“

Von diesen Vorteilen ist Tobias Czempinski überzeugt: „Wir setzen auch Lichtgitter ohne Muting ein und können uns weiter aus der gleichen Produktfamilie bedienen. Das vereinfacht die Prozesse, denn wir müssen uns keine Gedanken über Lagerhaltung und diverse Funktionalitäten machen, wenn wir, wie bei Heinrichthaler, insgesamt 28 Lichtgitter im Einsatz haben.“

Sicherheitszertifikat reduziert Dokumentationsaufwand

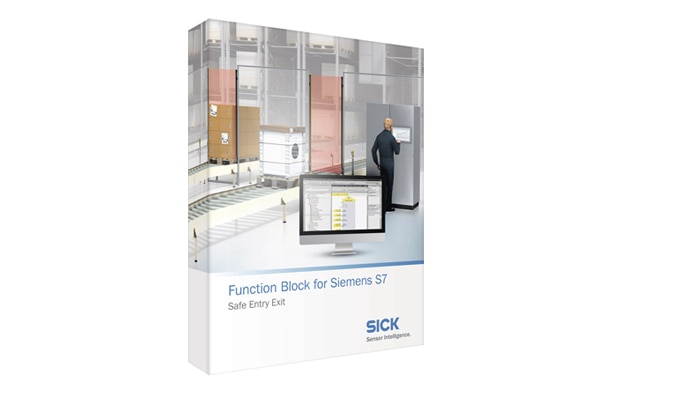

Angesichts dieser Dimensionen fallen auch Zeit- und Kostenersparnis bei der Dokumentation und Validierung ins Gewicht. Magnus Utz, Strategic Product Manager bei SICK, verweist in diesem Zusammenhang auf die Zertifizierung des neuen Sicherheitssystems: „Der Funktionsbaustein für die sichere Siemens S7-Steuerung bietet eine TÜV-zertifizierte Alternative zu klassischen Muting-Lösungen bis SILCL3 und PL e. Wir können so mit einer zertifizierten Systemlösung bei der Gesamtanlagenvalidierung effizient unterstützen.“

Grad an Sicherheit weiter erhöht

„Wir sind wieder einen sicheren Schritt weiter auf dem Weg in Richtung Industrie 4.0“, resümiert Tobias Czempinski seine Erfahrungen mit der sensorlosen Mutinglösung von SICK. „Safety-Lösungen implementieren wir deshalb, weil wir den Gefahrbereich unserer Maschinen in der täglichen Zusammenarbeit mit Menschen bestmöglich absichern müssen. Da mit dem System Safe Entry Exit die Fördergeschwindigkeiten und Materiallängen von uns vordefiniert sind, ist es praktisch nicht mehr möglich, eine Sicherheitslichtschranke zu manipulieren oder sie zu überlisten, wie es im Betriebsalltag mit klassischem Muting auch durchaus mal vorkam.“

TGW Robotics hat nach den guten Erfahrungen aus dem Projekt Heinrichsthaler Milchwerke die sensorlose Muting-Lösung bereits bei sechs weiteren Anlagen in den verschiedensten Branchen von Fashion und Textil, über Lebensmittel bis hin zu Industrie- und Konsumgütern zum Einsatz gebracht. Die Rückmeldungen zu Effizienz und Zuverlässigkeit von Safe Entry Exit sind ausnahmslos positiv.

Muting

Muting beschreibt das sichere, automatische und temporäre Überbrücken einer berührungslos wirkenden Schutzeinrichtung im laufenden Betrieb. So wird die sichere Zufuhr von Material in einen Gefahrenbereich sowie die anschließende sichere Abfuhr problemlos ermöglicht.

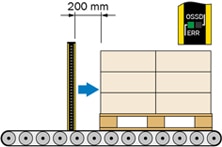

Ein manipulationssicheres Prozesssignal, das in der Regel bereits in jeder Anlage verfügbar ist, wird gemäß Anforderung max. 200 mm vor der Schutzeinrichtung als erstes Triggersignal verwendet (basierend auf Risikobeurteilung Abstand ggf. abweichend).

Das sichere Schaltsignal der Schutzeinrichtung initiiert als zweites Signal die Überbrückungsfunktion.

Spätestens 200 mm nach Verlassen des Schutzfeldes (ggf. abweichend, basierend auf der Risikobeurteilung) ist die Überbrückungsfunktion beendet und die Absicherung der Maschine wieder aktiv.

Weitere Beiträge