Die Maschinenbaufirma BalTec hat eine neuartige elektrische Nietmaschine entwickelt. Servomotoren übernehmen den vormals pneumatischen Antrieb und machen die Verbindungstechnologie sehr viel effizienter und schneller. BalTec setzt damit einen neuen Benchmark in der Branche. Im spannenden Entwicklungsprozess führte auf der Suche nach dem besten Partner für die Sicherheitseinrichtungen kein Weg an SICK vorbei.

Auf Nummer sicher: Nietmaschine mit Sicherheitsslösungen von SICK

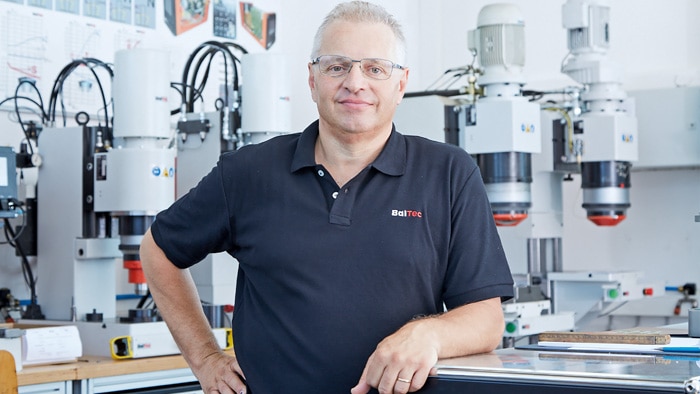

Klaus Huber ist Maschinenbauer und Individualist, er geht gern eigene Wege aber mit einem klaren Ziel vor Augen: „Am Ende muss es einfach sehr gut‘ werden!“ Im November 2015 hatte er als Produktmanager bei der mittelständischen BalTec-Gruppe mit der Entwicklung einer elektrisch angetriebenen Nietmaschine begonnen. Nach vier Jahren intensiver Arbeit hat die „Electric“ als Produktfamilie mit zwei mechanischen Baugrößen in insgesamt vier verschiedenen Kraftbereichen Marktreife erlangt. BalTec produziert Maschinen für die Verbindungstechnik und behauptet sich damit bei den Technologien Radial- und Taumelnieten, dem Rollieren und Pressen weltweit an der Spitze. 35 Mitarbeiter am Hauptsitz im schweizerischen Pfäffikon und weitere 25 Vertriebs- und Servicespezialisten auf allen Kontinenten wollen ihren Kunden vor allem in der Automobil-, Möbel- und Elektroindustrie zu mehr Produktivität und Effizienz verhelfen. Domenico Mollo, Managing Director bei BalTec bringt es so auf den Punkt: „Wir wollen uns am Markt differenzieren und immer die beste Lösung für die sehr individuellen Anforderungen unserer internationalen Klientel finden. Dass unsere Maschinen dabei auch mit dem bestmöglichen Sicherheitskonzept ausgestattet sind, ist für uns alternativlos.“

Antreiber Nachhaltigkeit

Folgerichtig scheute BalTec sich nicht, einen aufwendig und langwierigen Entwicklungsprozess für eine servogesteuerte Nietmaschine zu starten. Ein Ziel war, die Relativgeschwindigkeiten des Werkzeugs zum Niet und damit den Verformungsprozess in allen Prozessschritten frei definieren zu können und damit flexibler und in den Taktzeiten schneller zu werden. „In der Regel ist dabei eine Verfahrenstechnologie starr an eine Maschine in einem relativ engen Prozessfenster gebunden, doch nun kommen die drei klassischen Umformprozesse Radial, Taumel und Rollieren in einer Maschine kompakt zur Anwendung, denn mit der Servotechnik können wir alle kinematischen Parameter, inklusive der Zustellgeschwindigkeit und die Rotationsgeschwindigkeit frei wählen und bestimmen“, erläutert Huber die konstruktiven Vorteile der „Electric“. Für die Anwender bedeutet dies, dass sie mit einer elektrischen Maschine bis zu drei pneumatische ersetzen können und sich der höhere Investitionsaufwand durch größere Effizienz, höhere Geschwindigkeit und perfekter Präzision schnell amortisiert.

Ein starker Antreiber dafür, sich in das Abenteuer eines mehrjährigen Entwicklungsprozesses zu stürzen, war bei BalTec neben dem Thema Nachhaltigkeit auch die Energieeffizienz: „Der Wirkungsgrad der „Electric“ liegt bei 70 bis 80 Prozent, wogegen bei der Verwendung eines Kompressors neben den hohen Erzeugungs- und Wartungskosten bei Gesamtwirkungsgraden von unter 10 Prozent auch noch Lärm- und Sicherheitsproblematiken negativ zu Buche schlagen“, so Huber. Den anspruchsvollen Nischenplayern aus dem Züricher Oberland genügte es aber nicht, einfache Normmotoren am Markt einzukaufen. Um den optimalen Umformprozess und eine 100%ige Prozesskontrolle bei maximaler Kompaktheit zu erreichen, haben Huber und seine Kollegen die Motoren selbst entwickelt.

Auf hohem Niveau: alles aus einer Hand

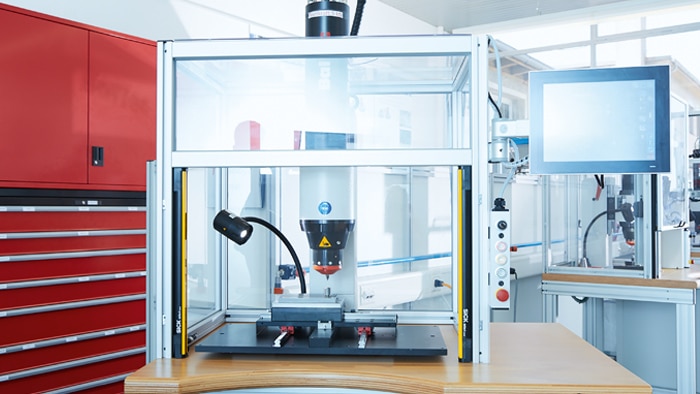

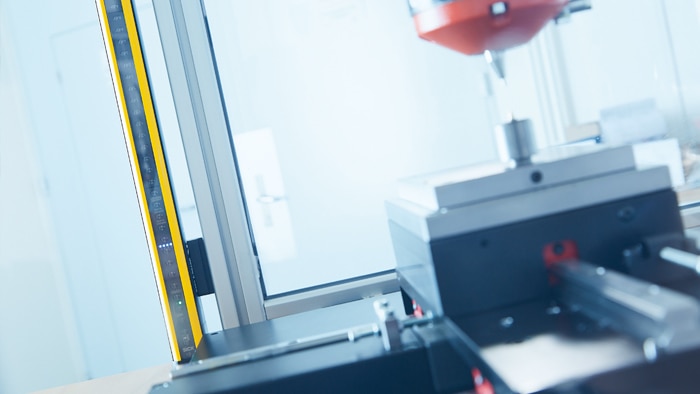

Dieses konsequente Streben nach der bestmöglichen und umfassendsten Lösung spiegelt sich auch bei der Herangehensweise an das Sicherheitskonzept für die neue Maschine wider. Denn in Punkto Maschinensicherheit wollen die Schweizer Maschinenbauer erst recht keine Kompromisse eingehen. Für Klaus Huber war im Entwicklungsprozess der neuen Nietmaschine von Anfang an klar: „Nur die höchsten Sicherheitsstandards kommen in Frage.“ Die „Electric“ unterliegt als Nietmaschine eigentlich nicht dem strengen Norm- und Regelwerk für Pressen. BalTec geht aber auch hier über Mindestanforderungen hinaus und hat sich das Erreichen des höchsten Performance Levels e (EN ISO 13849) zum Ziel gesetzt. Dafür kommen der Lichtvorhang deTec4 Core, der Transponder-Sicherheitsschalter STR1 und die Sicherheitszuhaltung TR10 Lock von SICK zum Einsatz. „Mit diesen drei Systemen für Zugangssicherheit erhalten wir für jede Variante der „Electric“ auf hohem Niveau alles aus einer Hand. Außerdem hat SICK in unserem europäischen Zielmarkt ein hervorragendes Renommee, das uns bei der Markteinführung unterstützen wird“, resümiert Huber.

Beim deTec4 Core hat ihn zuallererst die Blindzonenfreiheit überzeugt: „Sie erlaubt mir eine gelungene Integration ins Gesamtkonzept und ist für mich ein ganz tolles Feature“. Aber auch das Design sorgt für Pluspunkte, denn, so der Ästhet Klaus Huber: „Es gibt ja auch hässliche Lichtschranken.“ Anerkennung zollt er dem Konzept der in 150-Millimeter-Schritten gestaffelten Schutzfeldhöhen von 300 bis 2100 mm der deTec Produktfamilie: „Da hat sich jemand Gedanken gemacht!“ Die kurze Ansprechzeit verlieh ein Mehr an konstruktiver Freiheit, denn damit konnte der Lichtvorhang in geringem Abstand platziert werden, um so den Arbeitsplatz an der Maschine ergonomisch zufriedenstellend zu gestalten.

Kurze Ansprechzeiten und gelungenes Design

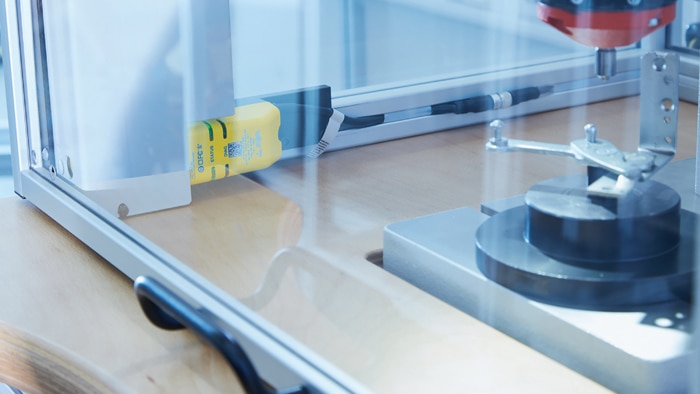

Mit kurzen Sicherheitszeiten von nur 40 ms Ansprechzeit, 100 ms Freigabezeit und 80 ms Risikozeit ist auch der berührungslose Sicherheitsschalter STR1 an der „Electric“ mit Schiebetisch im Einsatz. Er verleiht eine hohe Maschinenverfügbarkeit durch die große Toleranz gegenüber Türversatz. Wieder zahlt eine kompakte Bauform auf die Flexibilität in der Montage ein. Genauso wie beim dritten System zur Zugangssicherung von SICK, dem TR10 Lock. Klaus Huber lobt erneut „das gelungene Design“, das für ihn Hand in Hand mit seiner Funktionalität geht: „Der TR10 Lock lässt sich sehr schön integrieren, der mechanische Aufbau ist absolut robust, ganz ohne Bohrung mit hoher Kraft und Zuverlässigkeit in der Zuhaltung.“ Außerdem erfüllt die hohe Codierungsstufe des Betätigers die Anforderungen gemäß EN ISO 14119 zum Manipulationsschutz ohne zusätzliche Maßnahmen.

Drei Geräte – eine standardisierte Schnittstelle

Drei bewährte Produkte von SICK übernehmen bei BalTec in der „Electric“ die Sicherheitsaufgaben in den unterschiedlichen Maschinenvarianten. Dabei liegen für Klaus Huber die Vorteile eines einzigen Lieferanten mit Komplettlösungen auf der Hand: „Wir haben drei verschiedene Geräte, aber immer nur eine standardisierte Schnittstelle, das reduziert Verkabelungsaufwand. Der Zertifizierungsprozess ist stark vereinfacht und schließlich haben wir für alle Belange immer nur einen Ansprechpartner.“

Gute Zukunftsaussichten mit der App „Safety Assistant“

BalTec begreift den hohen Aufwand und die Anstrengungen des intensiven Entwicklungsprozesses als die beste Investition in die Zukunft. „Uns ist die eigene Wertschöpfung sehr wichtig, mit der Vermarktung stehen wir noch am Anfang, wobei die Produktivitätssteigerung in der Verbindungstechnologie zum zentralen Thema werden wird“, meint Domenico Mollo. BalTec bietet eigene Human Machine Interface (HMI)-Dashboards zur Einstellung der Maschine an und unterstützt seine Kunden mit einer Einweisung zur Funktion dieser Oberfläche. Dass SICK mit der NFC-Technologie bereits Apps zur Vor-Ort-Diagnose per Smartphone anbietet, interessiert die Schweizer Maschinenbauer in diesem Zusammenhang sehr und Klaus Huber ist erleichtert: „Gut zu wissen, dass das auch im Portfolio ist, dann muss ich mir nicht schon wieder einen neuen Lieferanten suchen.“

Weitere Beiträge:

Sicherheit weitergedacht: der Sicherheits-Lichtvorhang deTec4

Intelligentes Retrofit mit Sicherheitssteuerung Flexi Soft

Schnelle Diagnose per App - Sicherheits-Lichtvorhänge deTec4

SICK sichert das Verschieben von Hochregalen mit Safety-Lösungen

Heiko Kahle

Head of Business Unit Light Beam Systems

Seit 2010 leitet Heiko Kahle den Bereich Light Beam Systems bei SICK. Bereits seit 2000 ist der Diplomingenieur für Elektrotechnik bei SICK im Bereich Industrial Safety tätig und bekleidete verschiedene verantwortliche Positionen im Produktmanagement für Optoelektronische Sicherheitssensoren.