Die Nachfrage nach elektronischen Komponenten wächst kontinuierlich und damit steigen auch die Stückzahlen in der Leiterplattenproduktion. Um robuste Verbindungen zur Peripherie zu garantieren, werden Drahtverbindungen inzwischen nicht mehr auf Leiterplatten gelötet. Stattdessen werden sie im sogenannten Einpressverfahren unter hohem Druck durch ausgesparte Durchgangslöcher in die Leiterplatte eingepresst. Die Qualität jeder einzelnen Verbindung überwacht das Qualitätskontrollsystem Pinspector von SICK, das bereits erfolgreich in der Automobilelektronikindustrie zum Einsatz kommt.  Als Trägersubstrat elektronischer Bauteile stellt die Leiterplatte eine essenzielle Komponente in der industriellen Fertigung dar. Trotz des hohen Produktionstaktes muss eine gleichbleibende Qualität der Steckverbindungen garantiert sein. Dafür sorgt das Qualitätskontrollsystem Pinspector: Mit einer 3D-Streaming-Kamera der Ranger-Produktfamilie und Lasertechnologie - beides optimal aufeinander ausgerichtet - erfasst das System jede Abweichung der Pins vom definierten Qualitätsstandard.

Als Trägersubstrat elektronischer Bauteile stellt die Leiterplatte eine essenzielle Komponente in der industriellen Fertigung dar. Trotz des hohen Produktionstaktes muss eine gleichbleibende Qualität der Steckverbindungen garantiert sein. Dafür sorgt das Qualitätskontrollsystem Pinspector: Mit einer 3D-Streaming-Kamera der Ranger-Produktfamilie und Lasertechnologie - beides optimal aufeinander ausgerichtet - erfasst das System jede Abweichung der Pins vom definierten Qualitätsstandard.

Höchste Präzision für robuste Verbindungen

Eingepresste Steckverbindungen steigern die Effizienz der Endmontage elektronischer Baugruppen maßgeblich. Im Gegensatz zum herkömmlichen Lötverfahren benötigt das Einpressen zum einen weniger Zeit und liefert zum anderen robustere Verbindungen. Diese werden besonders in der Automobilelektronik geschätzt. Allerdings erfordert dieser Vorgang höchste Präzision. Steckverbindungen gehören oft zu den letzten Schritten bei der Endmontage elektronischer Baugruppen. Entstehen hier Fehler, muss die Leiterplatte aufwendig nachbearbeitet werden oder ist im schlimmsten Fall Ausschuss. Die Effizienz der Fertigungslinie verschlechtert sich entsprechend und erhöhte Produktionskosten sind die Folge. Auch für die Sicherheit bei der Verwendung des Endprodukts spielt die Verfahrenspräzision eine große Rolle: Ist die Kontaktierung eines Pins bei einer mehrpoligen Steckverbindung qualitativ nicht einwandfrei, kommt es zu Unterbrechungen der elektronischen Verbindungen. Das kann sich schwerwiegend auswirken, z. B. auf das ABS-System oder andere elektronische Funktionen im Auto. Das Qualitätskontrollsystem Pinspector eignet sich zur Überprüfung von Steckverbindungen in drei unterschiedlichen Prozessschritten.

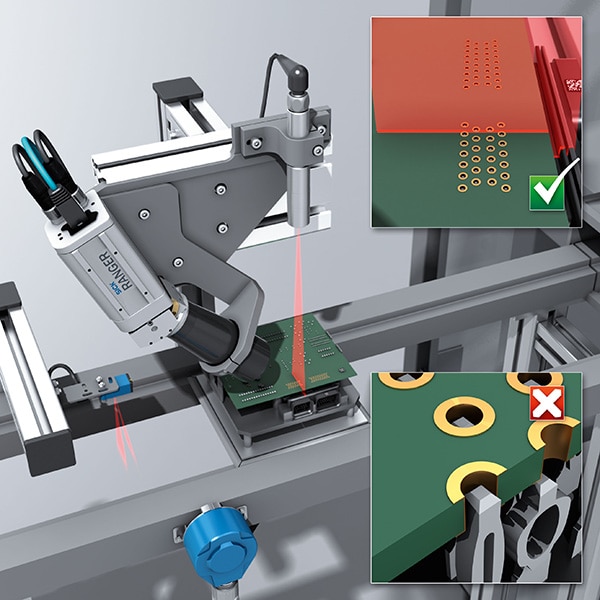

Positionskontrolle vor dem Einpressvorgang

Kontrolle der Leiterplatte vor dem Einpressen.

Bereits vor dem Einpressvorgang prüft Pinspector über die dreidimensionale Positionsvermessung berührungslos die korrekte Ausrichtung der Pins auf die dafür vorgesehenen Durchgangslöcher in der Leiterplatte. Erst wenn alle Pins . korrekt positioniert sind, gibt Pinspector das Startsignal zum Einpressvorgang.

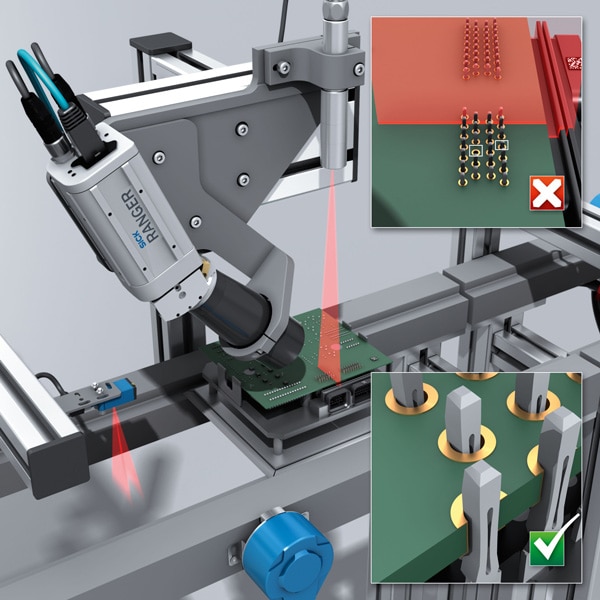

Positionskontrolle nach dem Einpressvorgang

Pinkontrolle nach dem Einpressvorgang.

Nach dem Einpressvorgang prüft Pinspector die eingepressten Pins auf ihre korrekte Position in der Leiterplatte. Dazu verwendet das System drei Methoden: Kontrolle von Anwesenheit und Koplanarität der Pins sowie Abgleich mit einem Referenzwert. Kein Pin darf durch das Einpressen verbogen oder verformt sein oder eine definierte Höhe über- oder unterschreiten. Befinden sich alle Pins innerhalb der zulässigen Toleranzhöhe, gibt Pinspector die gesamte Baugruppe zur weiteren Bearbeitung frei.

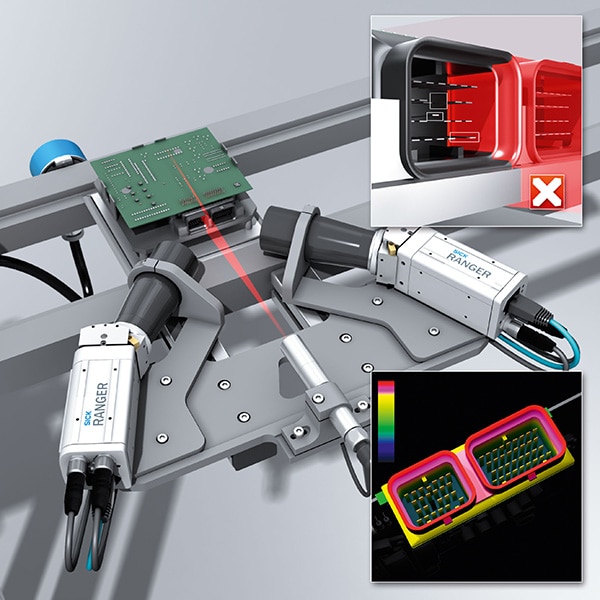

Überprüfen der Steckverbinder

Unabhängig vom Einpressvorgang prüft Pinspector auch die Pins im Steckverbinder. Mit einer speziellen Linse ermöglicht das System ein präzises Bild entlang der gesamten Pinlänge. So werden selbst kleinste Defekte abgebildet. Je nach Modell können der Steckerschacht oder Unterteilungen im Steckergehäuse die Sicht behindern. Für diesen Fall ist Pinspector mit zwei Kameras erhältlich, die aus unterschiedlichen Blickwinkeln die Abbildung ergänzen. Sie vermeiden so Abschattungen auf dem Steckboden. Visualisiert werden die 3D-Messwerte auf der Benutzeroberfläche durch farbliche Unterscheidungen. Das Qualitätskontrollsystem Pinspector prüft zuverlässig, ob alle Pins eines Steckverbinders vorhanden und intakt sind.

Das Qualitätskontrollsystem Pinspector prüft zuverlässig, ob alle Pins eines Steckverbinders vorhanden und intakt sind.

Software und Hardware perfekt abgestimmt

Das Qualitätskontrollsystem Pinspector lässt sich in jede Produktionsumgebung integrieren. SICK richtet Kamera- und Scantechnologie bereits optimal aufeinander aus und montiert die Geräte entsprechend auf einer Halterung. In der Applikationsumgebung können die Geräte vom Kunden anschließend präzise nachjustiert werden. So lässt sich das System mit einer robusten Schraubverbindung einfach in bestehende Anlagen integrieren. Um Pinspector anschließend perfekt auf seine jeweilige Kontrollaufgabe einzustellen, lassen sich in der Begleitsoftware kundenspezifische Parameter hinterlegen. Diese setzen für unterschiedliche Kontrollaufgaben bestimmte Referenzwerte fest, die einzelne Pins auf Abweichungen hin prüfen. Je nach Bedarf lassen sich auch mehrere Bereiche innerhalb einer Steckverbindung definieren. Das ist z. B. sinnvoll, wenn die Pins unterschiedliche Höhen oder Breiten haben. So kontrolliert Pinspector die komplette Steckverbindung in nur einem Durchgang zuverlässig. Die Bedienung ist sehr intuitiv angelegt: Nach einer Einführungsschulung von SICK ist der Kunde in der Lage, die Software selbst einzurichten und die Richtwerte je nach Aufgabe individuell anzupassen.

- Produktinformationen: Pinspector, Ranger

- Produktsortiment: Qualitätskontrollsystem, 3D-Vision