Mit 3D-Vision-Sensoren lässt sich eine große Bandbreite industrieller Anwendungsmöglichkeiten in nahezu allen Branchen abdecken. Während 2D-Vision-Sensoren nur in der X- und Y-Achse eines Objekts messen, sind 3D-Vision-Sensoren zusätzlich auf das Messen in der Z-Achse ausgelegt. Auch aus diesem Grund entschloss sich ZF Slovakia, den 3D-Vision-Sensor IVC-3D von SICK in einer erfolgreichen Applikation zur Kontrolle der Lamellennietung einzusetzen.

ZF Slovakia ist eine Tochtergesellschaft des Konzerns ZF Friedrichshafen AG. Ferdinand von Zeppelin gründete 1915 das Unternehmen mit dem ursprünglichen Vorhaben, Getriebe für Luftschiffe und Kraftfahrzeuge zu liefern. Heute zählt ZF zu den drei größten Automobilzulieferern weltweit. Im Werk Trnava in der Slovakei werden Komponenten für Antriebsstränge produziert. Ein Teil des Antriebsstrangs, die Lamellenkupplung, enthält mehrere Nieten und Federn, die früher der Maschinenbediener geprüft hat. Die Qualitätskontrolle in der Montagelinie bestand in der Messung der Nietenhöhe, der Verkleidung und der Parallelität der Feder. Vereinzelt kam es jedoch zu Beanstandungen eines konkreten Punkts, dessen visuelle Prüfung sich als durchaus schwierig erweisen konnte. Deshalb setzten ZF Slovakia und SICK spol. s r.o. bei der Lamellennietungskontrolle auf eine automatisierte Lösung, die gleichzeitig die Effizienz in Produktion und Qualitätskontrolle der Teile steigern sollte.

Produktspezifische 3D-Vermessung

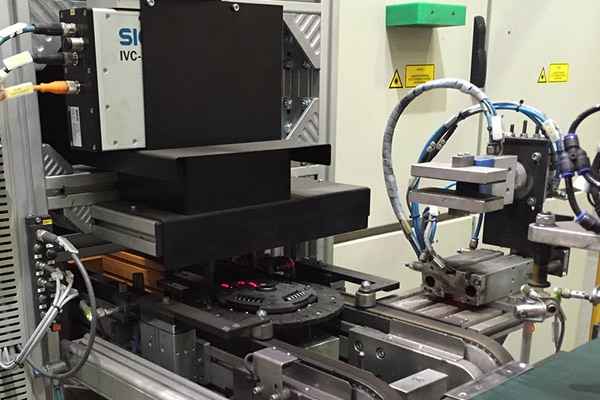

Der für die Lösung dieser Applikation gewählte 3D-Vision-Sensor IVC-3D von SICK kann das Objekt in der Montagelinie erfassen, auch wenn es sich um die eigene Achse dreht. Bei der Aufnahme wird keine Startposition festgelegt und der IVC-3D vermisst das Teil automatisch. Das Ergebnis ist eine abgewickelte 3D-Scanfläche, deren Visualisierung kundenspezifisch im Rechner erzeugt wird. Da insgesamt fünf Lamellentypen zu prüfen sind, bietet das Programm die Möglichkeit, den Produkttyp auszuwählen. Gleichzeitig lassen sich minimale und maximale Grenzwerte zu jedem Typ einstellen. Jede einzelne Lamelle durchläuft 32 Kontrollen, wobei der gesamte Prüfzyklus fünf Sekunden dauert. Davon beträgt die Auswertungszeit weniger als eine Sekunde. Die Ergebnisse des Scanvorgangs werden zum Rechner gesendet, wo entweder ein grünes Signal anzeigt, wenn die Lamelle OK ist, oder ein rotes Signal bei einer NOK-Lamelle. In diesem Fall wird die Produktion gestoppt und der Bediener muss das fehlerhafte Teil aus der Montagelinie herausnehmen.

ZF Slovakia setzt auf Sensortechnologie von SICK

Mit der von SICK bereitgestellten Lösung zur Qualitätskontrolle ist ZF Slovakia sehr zufrieden. Durch den Einsatz des 3D-Vision-Sensors IVC-3D wurde eine verlässliche und gründliche Lamellenkontrolle realisiert - und das bei Stückzahlen von bis zu 5.400 Lamellen am Tag. Somit ließen sich Kosten- und Zeitersparnis sowie weniger Maschinenstillstände erzielen. Auch zur Lösung weiterer Anwendungen, in denen sich die Lamelle allerdings nicht dreht, entschied sich ZF Slovakia für den Einsatz von Sensortechnologie von SICK. Während hier die Lamelle auf dem Förderband bewegt wird, erfasst der IVC-3D den Streifen in der Lamellenmitte. Durch alle diese Applikationen weist das Unternehmen ZF Slovakia nach, dass die Herstellung von Produkten erstklassiger Qualität zu ihren Hauptprioritäten gehört.

- Produktinformationen: 3D-Vision-Sensor IVC-3D

- Produktsortiment: 3D-Vision