IKO Roofing, l'un des principaux fabricants britanniques de produits de toiture, a résolu un problème majeur pour ses ingénieurs d'exploitation en utilisant une nouvelle technologie de mesure sans contact basée sur le laser de SICK pour numériser les données relatives à la vitesse de production. Cette technologie a aidé les responsables de l'entreprise situés à des milliers de kilomètres à surveiller la production, les coûts et la qualité des produits.

Procédé de feutre bitumineux pour toiture : amélioration de la numérisation et de la vitesse de mesure grâce à la technologie sans contact

IKO Roofing est une entreprise verticalement intégrée, qui exploite plus de 30 usines de fabrication en Amérique du Nord et en Europe, produisant des produits de toiture, d'étanchéité et d'isolation.

Procédé de fabrication des feutres bitumineux pour toiture

Le processus de production du feutre de toiture suit les mêmes principes, que le produit final soit destiné à un gratte-ciel ou à un abri de jardin. Le bitume est appliqué à 170 °C sur une couche de base de 1,0 mètre de large sur une machine de 30 mètres de long. Des minéraux et d'autres matériaux sont ensuite ajoutés selon des recettes étroitement surveillées dans le cadre d'un processus continu. Pour permettre la fabrication d'une longueur continue de feutre de toiture, chaque fois qu'un nouveau rouleau de couche de base est nécessaire, il est raccordé à l'extrémité du rouleau précédent et un mécanisme d'accumulation est utilisé comme tampon pour garantir que le processus de fabrication se poursuit à la même vitesse. Dans le processus de production en continu, la vitesse de la ligne est la mesure la plus importante. Elle contrôle la quantité de matériau appliquée et correspond directement au degré de conformité du produit final à la recette du produit. Plus cette vitesse est proche de l'objectif, connu sous le nom de 100%, meilleure est la qualité du produit.

Tolérances étroites

Les ingénieurs d'Appley Bridge ont rencontré un problème car la sortie du compteur numérique mesurait la vitesse à partir d'un capteur de proximité aligné sur un mécanisme d'engrenage près du début du processus. Les données relatives à la vitesse de la ligne étaient introduites dans le système MES (Manufacturing Execution System) global PRODAC de l'entreprise à partir d'un encodeur placé sur l'enrouleur à l'extrémité de la machine. En conséquence, différentes sources de données sur la vitesse étaient utilisées par les opérateurs et les responsables britanniques, tant au Royaume-Uni qu'au siège de l'entreprise au Canada, ce qui se traduisait par des lectures régulièrement divergentes. En conséquence, les opérateurs risquaient de poursuivre un objectif inatteignable de vitesse et de qualité à 100 %, alors qu'ils réagissaient au retour d'information de la direction.

Mesure de la vitesse du produit sans contact

"Pour obtenir une mesure précise, nous voulons mesurer la vitesse du produit plutôt que celle de la machine, qui ne tient pas compte du glissement du produit. L'utilisation d'un capteur tel qu'un encodeur de roue de mesure en contact direct avec le produit est problématique pour un matériau tel que le feutre de toiture, qui peut être chaud ou collant au début du processus et qui est également soumis à une usure importante", a déclaré Paul Hayward, directeur de l'ingénierie. "Nous voulions également nous éloigner des dispositifs de mesure qui doivent être intégrés à la machine. Ils peuvent s'incruster dans la saleté du processus et être difficiles d'accès pour l'entretien ou le remplacement".

Capteur laser sans contact

La combinaison du prix abordable et de la précision du capteur laser de surface sans contact SPEETEC de SICK a été une option intéressante pour IKO et le personnel d'assistance de SICK a travaillé en étroite collaboration avec l'équipe d'ingénieurs de Wigan pour installer le produit.

Le boîtier robuste en aluminium du SPEETEC ne mesure que 140 mm x 95 mm x 32,5 mm et convient parfaitement aux conditions d'exploitation de l'usine de Wigan. Le SPEETEC a été configuré et intégré directement dans l'automate Allen Bradley de la machine, sans qu'aucun appareil électronique supplémentaire ne soit nécessaire pour traiter le signal de sortie. La mesure est automatiquement convertie à bord du capteur en signaux TTL/HTL identiques à ceux d'un codeur incrémental, de sorte qu'ils peuvent être facilement intégrés dans le système de commande de la machine.

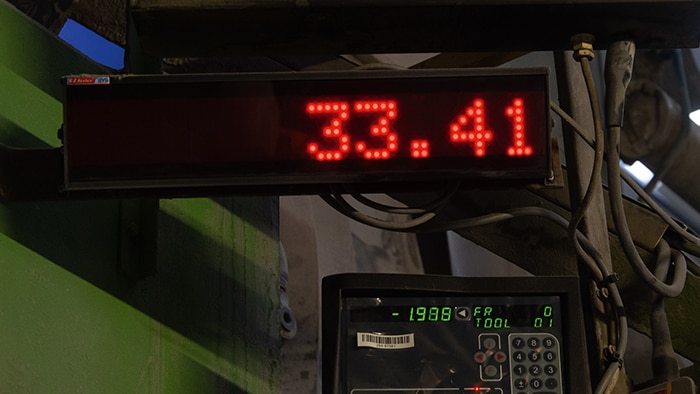

La sortie numérique du SPEETEC a été intégrée au compteur visuel de vitesse et au système MES PRODAC d'IKO, où elle est utilisée pour produire des mesures dans l'atelier de production, tout en étant accessible à distance par l'équipe de gestion internationale.

"Les ingénieurs de SICK ont été d'une aide précieuse pour l'installation du produit", poursuit M. Hayward. "Bien que le capteur SPEETEC soit très sophistiqué, la sortie réelle n'est pas compliquée. C'est le capteur qui fait les choses intelligemment et nous obtenons des informations simples.

Des données cohérentes

Darren Pratt, chef de produit pour les capteurs de contrôle de mouvement chez SICK au Royaume-Uni, commente : "L'équipe d'IKO Roofing à Wigan est l'un des premiers fabricants de matériaux de construction au Royaume-Uni à bénéficier de l'efficacité du principe de mesure sans contact SPEETEC. Comme beaucoup de nos clients, ils ont été agréablement surpris par le prix abordable du produit et par sa facilité d'intégration et d'utilisation dans leur parc de machines existant. En règle générale, le retour sur investissement d'un SPEETEC peut être atteint en moins de 12 mois.

"Désormais, lors de nos réunions d'ingénierie quotidiennes et de nos communications avec le siège d'IKO, nous pouvons être sûrs de disposer de données numériques précises. Le SPEETEC fait tranquillement son travail, il affiche 100 % et tout est normal. C'est littéralement une question de bonnes nouvelles sans nouvelles !