La décarbonation de l'industrie minière sur la voie d'un avenir durable

Afin de garantir une extraction et un traitement des matières premières plus respectueux de l'environnement et plus durables, les sociétés minières prennent des mesures importantes pour réduire leur impact sur l'environnement.

Les stratégies les plus importantes sont les suivantes :

- Améliorer l'efficacité énergétique

- Électrification des véhicules et des machines

- Utilisation de carburants alternatifs

- Optimisation des processus

- Utiliser des solutions d'automatisation

- S'intégrer dans la chaîne d'approvisionnement en amont et en aval

Les sociétés minières adoptent une approche globale et mettent en œuvre des mesures visant à réduire les émissions à tous les stades de leurs activités. Cela comprend les émissions directes de leurs opérations minières, les émissions indirectes provenant de l'achat d'énergie et les émissions tout au long de la chaîne de valeur.

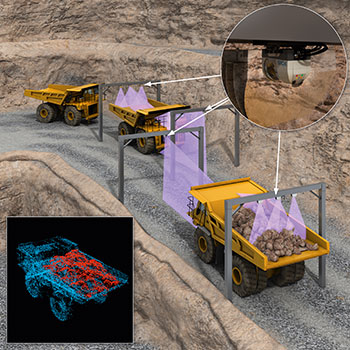

L'exploitation minière 4.0 joue un rôle important dans ce contexte, puisque 75 % des entreprises auront équipé leurs machines et véhicules importants de capteurs intelligents d'ici 2027. La transformation numérique dans le secteur minier signifie plus de sécurité, plus de productivité, plus d'efficacité et de rentabilité, ainsi qu'une exploitation plus durable.

Améliorer l'efficacité énergétique

L'efficacité énergétique est l'un des principaux moteurs de la décarbonation. Il est essentiel d'investir dans des technologies de pointe et de meilleures méthodes pour minimiser la consommation d'énergie et réduire les émissions de gaz à effet de serre. En optimisant les processus et en utilisant des équipements plus efficaces sur le plan énergétique, tels que des moteurs à haut rendement, des batteries et des systèmes de contrôle intelligents, les entreprises réalisent d'importantes économies d'énergie et réduisent leur empreinte carbone.