La creciente variedad de tipos, los cambios de modelo cada vez más frecuentes, las variaciones en el número de piezas: Las condiciones cambiantes del mercado exigen soluciones de producción adecuadas y competitivas: entre otras, mediciones 3D precisas con velocidades crecientes en procesos de producción flexibles. La tolerancia cero, incluso con los errores más pequeños y las irregularidades, es la oferta del momento. KUKA, para su SmartProduction Center en Augsburgo, emplea la cámara 3D Streaming Ranger de SICK para la comprobación relacionada con el pedido de la situación real de montaje.

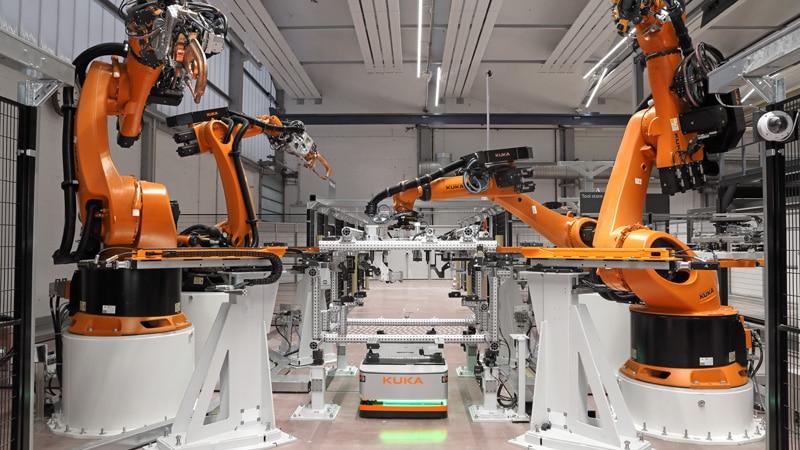

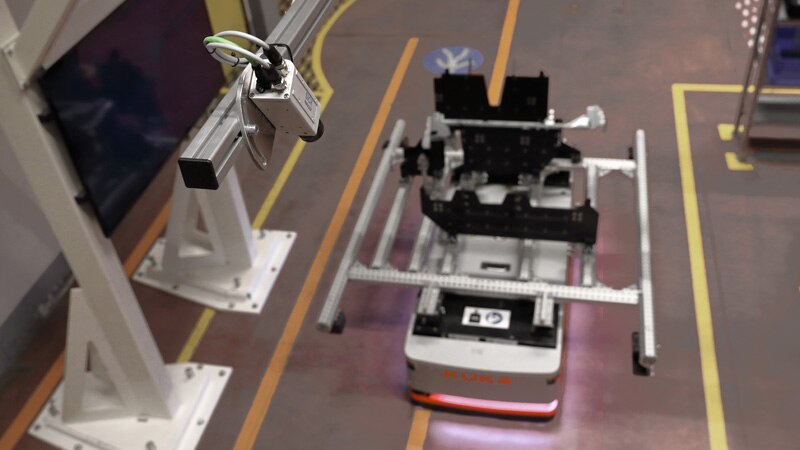

En la planta de Augsburgo está funcionando, desde marzo de 2018 un sistema piloto con el que se fabrican, en una misma instalación, puertas de automóviles y pasarruedas de diferentes tipos y marcas de automóviles. Este funciona según el principio de la producción matricial, mediante el cual las células de producción normalizadas, que están todas equipadas con funcionalidades básicas válidas para todos los productos, se equipan con herramientas específicas para el producto según el pedido y el tamaño del lote. Los robots recogen el componente proporcionado por el vehículo autónomo o AGV y lo unen empleando la tecnología apropiada. Si se considera la fabricación matricial como un sistema cerrado cuyos estados son totalmente supervisados y trazables, en algún punto se debe introducir en el sistema el material a procesar. Es justo en esta interfaz en la que se debe asegurar que los componentes suministrados se introducen en el número correcto, el tipo apropiado, en la posición correcta y en la calidad requerida. Un AGV pasa los componentes a través de esta interfaz; mediante el uso de características de referencia una cámara de alta velocidad comprueba si el AGV está equipado con los componentes correctos o si éstos están en orden.

Gracias a la rápida medición 3D y al MultiScan no se permite que pase ninguna pieza incorrecta

El AGV se desplaza a la estación colocadora del almacén; un sistema “Pick by light and display” indica al operario el componente que debe depositar en el soporte de componentes del AGV. A continuación, inicia el control de la colocación del material: la cámara de alta velocidad de SICK se desplaza hasta situarse encima del componente y envía la información geométrica a través de Ethernet a un ordenador central. De esta forma, la biblioteca de procesamiento de imágenes HALCON genera una nube de puntos a partir de la situación de los componentes, la cual se compara con los parámetros prefijadas. Mediante el protocolo de comunicación OPC-UA, opcionalmente se pueden cargar datos en las soluciones Cloud de KUKA. El preprocesamiento de los datos en la cámara permite una elevada velocidad de medición.

Con tiempos ciclo inferiores a un minuto en la industria de la fabricación de automóviles, la cámara puede operar fácilmente con una frecuencia de 30 kHz en 200 líneas y es actualmente una de las cámaras 3D más rápidas del mercado.

“Imponemos grandes exigencias en cuanto a precisión, resolución y fiabilidad de los procesos. Con la cámara 3D Streaming Ranger de SICK se pueden garantizar estas exigencias incluso con las dimensiones aquí requeridas de volumen de medición de 4,20 m de longitud, 2,20 m de anchura y un metro de profundidad”, describe Martin Eberl, ingeniero de desarrollo de KUKA. “Por un lado se deben controlar componentes de grandes dimensiones, por otro, se deben reconocer desviaciones de pequeño tamaño como una situación de chapa doble, en el caso en que el operario haya depositado, por ejemplo, dos componentes uno encima de otro sin darse cuenta. Así la cámara debe reconocer con seguridad una diferencia de altura de 0,8 mm. Basándonos en estos requisitos, poseemos una cámara con una resolución en altura mejor que 0,2 mm con un volumen de medición de alrededor de 9 m³. Mediante el concepto flexible de la cámara 3D Streaming Ranger de SICK podemos efectuar la configuración óptima para nuestra definición de la tarea o campo de medición”.

Medición 3D rápida y MultiScan para soluciones industriales avanzadas

Las cámaras Ranger ofrecen una gran flexibilidad y pueden configurarse para las necesidades más variadas. Con su insuperable velocidad de medición 3D, su calidad de datos y su flexible función MultiScan, la cámara se emplea en todo el mundo como componente principal para el procesamiento de imágenes en sistemas de verificación. Las cámaras Ranger extraen de los objetos la auténtica forma 3D, independientemente del color o del contraste. Esta forma puede utilizarse para la medición de la altura y el volumen, para localizar defectos de forma y para la clasificación por grado de calidad y tamaño. Gracias al concepto MultiScan, pueden medirse otras muchas características de los objetos, como el contraste, el brillo y la dispersión láser, todo ello de forma simultánea. Esto permite tomar decisiones seguras y obtener soluciones económicas, ya que solo se necesita una cámara Ranger para facilitar toda la información.

La detección de piezas correctas y defectuosas mediante un sensor de procesamiento de imágenes es el ejemplo clásico de evaluación binaria que, en principio, poco tiene que ver con una solución con visión de futuro para la “smart factory”. Sin embargo, si los datos registrados por el sensor en los procesos de inspección pudieran usarse para adoptar medidas concretas destinadas a evitar las piezas defectuosas, esto significaría un cambio inmenso en el potencial de valor añadido y en el uso del procesamiento de imágenes.

Flexibilidad y productividad en armonía

El tamaño de lote 1 es el desafío de la construcción de máquinas. Un número de unidades pequeño y los productos de consumo masivo individualizados son los conceptos clave de la Industria 4.0. Para llevarlo a cabo, debe poderse manejar una máquina o una instalación con alimentación de productos variable y debe poderse adaptar a diferentes formatos. Solo en ese caso, se pueden producir artículos de forma flexible y eficiente, para cubrir tanto las necesidades específicas del cliente hasta el tamaño de lote 1 como las fluctuaciones de la demanda.

El SmartProduction Center de KUKA convierte en realidad la solución matricial flexible y adaptable. Se pueden fabricar distintos productos en una misma instalación, que puede controlarse mediante el software basado en KL KUKA smartProduction_control, por lo que se permite realizar producciones individualizadas.

Otras contribuciones:

El éxito concreto es un gran rompecabezas - La perfecta combinación para la visión robótica

La inteligencia de sensores en la fabricación de automóviles impulsa la electromovilidad

Soluciones de sensores para la robótica:

Colaboración de igual a igual: Soluciones de sensores para la robótica de SICK