Control de calidad mediante guiado programado por imagen: la empresa suaba RIBE Anlagentechnik desarrolla instalaciones de montaje innovadoras para parachoques con equipo de prueba incluido. Aquí, el procesamiento industrial de imágenes de SICK ayuda a identificar los diferentes componentes y a supervisar cada proceso de trabajo. El concepto especial de la instalación podría ser útil también para otros fabricantes y proveedores.

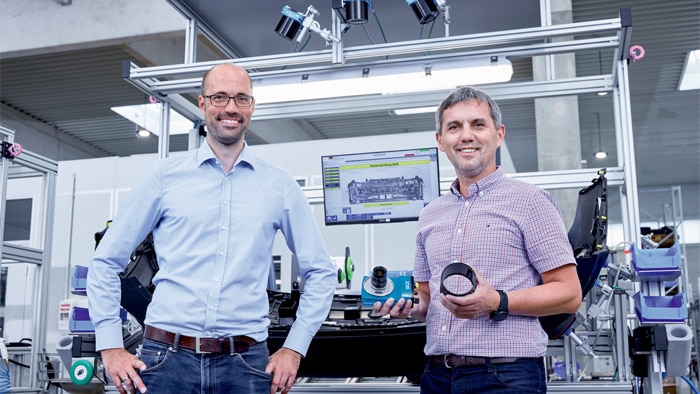

Todas las maniobras bajo control: el equipo de montaje supervisado por cámara de RIBE Anlagentechnik

Cuanto más profunda sea la individualización en los ámbitos de la producción, mayor importancia adquirirán las instalaciones especiales con potencial de innovación. RIBE Anlagentechnik está especializada, precisamente, en crear valor añadido para el cliente final. Esta empresa muestra su poderío en las tecnologías de las instalaciones de montaje y prueba para los ámbitos del exterior y el interior de vehículos y los componentes correspondientes. El director, Dietmar Heckel, considera la tecnología de cobots y robots con soluciones innovadoras de la industria 4.0 y conceptos de digitalización no solo una de las piedras angulares de RIBE Anlagentechnik, sino también un campo de crecimiento intersectorial.

La fabricación de grupos de componentes y su estructura modular se han estandarizado por completo en los últimos años. Según Tobias Magg, director de proyecto de RIBE, la comprobación de componentes individuales en los equipos de montaje era cada vez más importante. De este modo, en la actualidad existe para el ámbito de la automoción y la construcción de maquinaria un equipo de montaje final para parachoques que controla paso a paso si se ha seleccionado y montado la pieza adecuada. El operario puede ver el resultado directamente en una pantalla con claridad.

Una mayor individualidad exige un mayor control de calidad

Ya se trate de la cámara trasera o del limpiacristales, casi siempre existen varias opciones posibles para un modelo de automóvil, lo que significa numerosas variantes de parachoques con diferentes combinaciones. “Esto hace que el potencial de error en el montaje aumente exponencialmente”, afirma Tobias Magg. Cada corrección posterior sería, además de costosa, dañina para la reputación de calidad del fabricante.

Antes de iniciarse la colaboración con RIBE, Walter Spiegel, ingeniero de ventas de SICK, llamó a su lado a un ingeniero de aplicaciones. Se trataba de alumbrar, literalmente, la formulación. “Era decisivo que incorporáramos más luz”, explica al referirse al equipo de montaje. Numerosas cámaras, consideradas en un primer momento, mostraban en este entorno exigente plagado de pequeñas piezas contrastes difusos —piezas oscuras sobre el fondo negro de los parachoques. La enorme potencia lumínica y la agudeza visual de la cámara de visión 2D InspectorP642 fueron por ello en última instancia unos de los motivos determinantes para RIBE.

La gran distancia de la cámara abarca un extenso campo

La cámara está situada a una distancia de 110 cm por encima del parachoques en el banco de trabajo y, con ello, fuera de una zona donde resulte molesta. El operario puede montar así en el interior del parachoques, adaptadores, mangueras, cámaras y otras electrónicas sin arriesgarse a golpear la cámara. Con tan solo tres cámaras se crea un amplio campo visual del parachoques completo. Por este motivo, la cuestión de la iluminación juega también un papel importante.

Tobias Magg señala el alivio que esto supone para sus clientes: “Los sensores estándar empleados hasta ahora precisaban multitud de fibras ópticas o sensores individuales”. O más cámaras con contraluz e iluminaciones adicionales. Con la nueva solución será posible dar respuesta con flexibilidad también a los requisitos venideros.

Guiado del operario mediante imagen

Stefan Hochhäuser también participó en el proyecto como SICK Product Manager. “En cuanto el operario se aleja del banco de trabajo para coger el siguiente componente, activa una prueba de su trabajo y, de este modo, inicia el siguiente paso del proceso”. Los movimientos los registra el pequeño sensor 2D-LiDAR TiM100 con un campo visual de 200°. Este sensor compacto supervisa el entorno delante del equipo y fue para RIBE una solución sencilla a la par que económica, entre otras cosas, porque puede integrarse sin problemas en la instalación y aporta valores medidos estables de los movimientos del operario.

Con ayuda de la activación por el sensor 2D-LiDAR TiM100 y el InspectorP642 puede detectarse de inmediato si se ha montado correctamente la pieza adecuada. Si se produce un error —lo que se muestra en rojo en la pantalla— no será posible iniciar el siguiente paso de trabajo. “Si el resultado de la prueba es positivo, se muestra al operario automáticamente el siguiente paso”, explica Hochhäuser. El nombre del producto “Inspector” no es, por tanto, coincidencia.

Además, cada pieza supone para el operario un minuto de tiempo de montaje que busca realizar con rapidez y de modo ergonómico. Gracias a las soluciones de trabajo sin contacto, ya no es necesario que pulse docenas de veces las teclas para poner en marcha y detener la cámara. Esto reduce en segundos el tiempo necesario, lo que a la largo de una jornada laboral se traduce en un valioso ahorro de tiempo y de costes.

Quality Inspection mediante aplicación en el sensor

Uno de los requisitos para una mayor productividad reside en el propio sensor, en concreto en su aplicación Quality Inspection. Esta aplicación permite a RIBE configurar con antelación diferentes tareas de inspección. De este modo, el sensor comprueba constantemente si la tarea correspondiente se ha ejecutado correctamente. Esto reduce la programación del control lógico programable ya que el sensor comunica el resultado al controlador por medio de un portal TIA (Totally Integrated Automation). El operario puede ver el resultado en la pantalla resaltado a color. Si la comprobación aporta un resultado positivo, el proceso continúa. La aplicación facilita así al cliente también la introducción en el procesamiento previo de la imagen. “La parametrización en el sensor nos facilitó la configuración de la comprobación en el sensor de procesamiento industrial de imágenes”, explica Tobias Magg. En teoría, con una cámara pueden definirse hasta 16 trabajos (tareas de comprobación).

El software SICK es apto tanto para cámaras de procesamiento industrial de imágenes pequeñas como grandes. “Si RIBE quisiera implementar el concepto, en algún momento, en otro lugar, no será preciso cambiar de software”, afirma Stefan Hochhäuser. “Es posible tomar los parámetros e importarlos sin problema en otro dispositivo de la gama de productos". Lo extraordinario de esta solución es la flexibilidad general en lo relativo a los desarrollos ulteriores para otros componentes y tareas de inspección. “Ahora contamos con una base para otras aplicaciones, además de para el montaje de parachoques”, añade Tobias Magg.

En el futuro, por medio del procesamiento industrial de imágenes de SICK, RIBE Anlagentechnik también podrá implementar soluciones para la fabricación eficiente y la Quality Inspection, un paso más allá de la pantalla de control.

Otros artículos

Tecnología de cámara 3D como solución para un problema acuciante en una empresa de embalaje

Solución de procesamiento industrial de imágenes llave en mano: inspección a través de un cuello de botella

Procesamiento de imágenes 2D y 3D individual y fácil de configurar gracias a SICK AppSpace