TGW Logistics ha ganado en flexibilidad desde todos los puntos de vista con el uso del sistema de seguridad Safe Entry Exit de SICK. Con él han conseguido una diferenciación segura de personas y materiales y el alivio de los problema de espacio en instalaciones pequeñas sin el uso de sensores muting adicionales.

Intralogística inteligente sin sensores muting

Si preguntamos a Tobias Czempinski, director de investigación y desarrollo en Smart Robotics y responsable técnico en TGW-Robotics, por qué desea renunciar en el futuro lo más posible a los sensores muting, escucharemos un encendido alegato en pro del uso de soluciones de intralogística inteligente: «Buscábamos sin descanso un sistema que resolviese los requisitos de seguridad a través del software. Si bien llevamos ya tiempo trabajando en el mundo de la seguridad de Siemens, debíamos no obstante entretenernos en el montaje, alineación y lectura de los sensores muting. Queríamos poner la funcionalidad allí donde ya estamos trabajando, es decir, en el software». TGW Robotics, con sede en la localidad bávara de Stephanskirchen, es una filial al 100% del grupo austriaco TGW Logistics. Como especialistas en todo tipo de aplicaciones robóticas para los procesos logísticos, sus técnicos de automatización industrial apuestan por la IA, algoritmos, sistemas de autoaprendizaje y manejo automático de errores.

Cómo ahorrar en hardware y ganar en tiempo, seguridad y transparencia

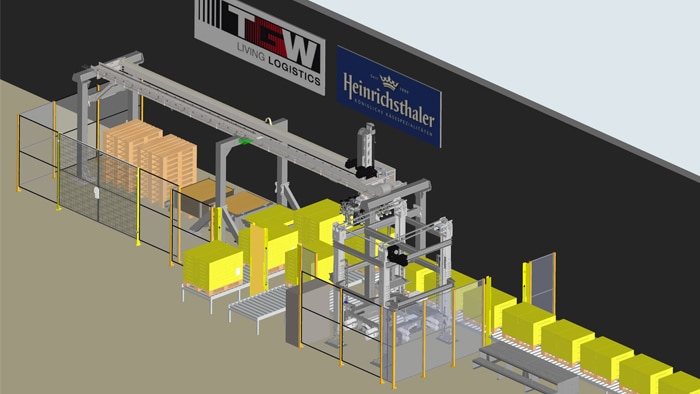

Con estos preceptos se creó en las instalaciones del fabricante de quesos y cliente de TGW Heinrichsthaler un sistema de paletizado automatizado para sus productos, que está conectado directamente a la producción y que ha duplicado el rendimiento en 100 palés a la hora. En la estación de carga y descarga de palés, los robots de pórtico de TGW están situados detrás de un vallado y utilizan la solución Safe Entry Exit de SICK para una colaboración hombre-máquina segura. Para ello se hace uso de una señal de proceso ya existente y difícil de manipular para iniciar la función de muting. En cuanto las mercancías pasan por el dispositivo de protección, este vuelve a estar operativo a fin de proteger a las personas de posibles riesgos. Al mismo tiempo, la unidad de control evalúa múltiples pasos de material y proporciona los datos de diagnóstico relevantes para posteriores aplicaciones de industria 4.0. Tobias Czempinski otorga gran importancia a que este concepto de seguridad funcione sin los habituales brazos de muting: «Del concepto nos ha gustando mucho desde el principio que nos podíamos ahorrar todo el hardware, es decir, los sensores muting. No se trata solo de los costes, sino también del considerable ahorro de tiempo al suprimirse el montaje mecánico, ya que el cableado y el ajuste pueden convertirse en un problema para el usuario de la instalación cuando en la práctica las cosas son más complicadas de lo que se ha pensado en la teoría».

Además, desde el punto de vista del control con esta solución se ahorra en entradas binarias adicionales y, con ello, también en costes: en el caso de muting cruzado supone un ahorro de dos, y en el del muting secuencial de cuatro entradas de seguridad. «Esto supone mucho en grandes sistemas como el de Heinrichsthaler, que cuenta con ocho líneas de paletizado y un rendimiento de 40.000 cajas al día» enfatiza Tobias Czempinski.

Planificación de centros de distribución y de producción: cuanto más compactos, mejor

A la hora de diseñar los grandes centros de producción y de distribución, los planificadores intentan conseguir sobre todo un diseño compacto. No es infrecuente que esto suponga poco espacio para la técnica de seguridad. Para Tobias Czempinski, la cosa está clara: «Hay que pelear por cada medio metro necesario para barreras fotoeléctricas adicionales. Tenemos muchísimas máquinas que funcionan según el principio inline y, para los sensores muting, necesitaríamos teóricamente medio metro más tanto en la entrada como en la salida. Con el caso habitual de diez líneas trabajando y las correspondientes diez máquinas paletizadoras una junta a otra en la nave, se multiplica por diez la necesidad de tramos de transporte. Por eso, nuestros clientes y también los colegas del grupo TGW están muy interesados en las soluciones sin sensores muting de SICK».

Más flexible que otras soluciones similares en el mercado

TGW apuesta desde hace tiempo por distintas barreras fotoeléctricas de seguridad de la amplia gama de productos de SICK. Lothar Kielwein, Key Account Manager de intralogística en SICK, sabe que su cliente valora la continuidad a largo plazo en la oferta de productos y nos explica la gran ventaja del sistema Safe Entry Exit: «Con la nueva solución, TGW puede aprovechar la gama completa de barreras fotoeléctricas de seguridad, que todos los trabajadores ya conocen y cuya eficacia ya hemos comprobado. Esto se aplica a cada dispositivo de protección sin contacto (ESPE) del tipo 4, da igual la distancia de haces, el alcance o la resolución, pues la flexibilidad es la misma en todos los casos, no necesitamos ninguna rejilla fotoeléctrica especial adaptada al muting».

De estas ventajas también está convencido Tobias Czempinski: «También utilizamos rejillas fotoeléctricas sin muting y podemos seguir utilizando la misma gama de productos de siempre. Esto simplifica los procesos, pues no tenemos que preocuparnos por el almacenamiento y otras funcionalidades, y eso cuando por ejemplo aquí, en Heinrichsthaler, hay un total de 28 rejillas fotoeléctricas en funcionamiento».

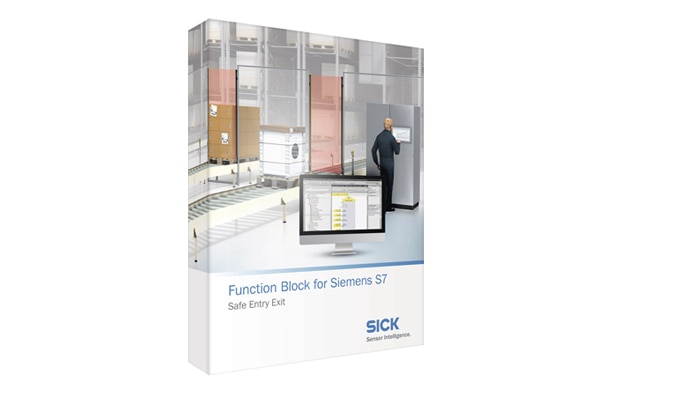

Un certificado de seguridad que reduce el papeleo

Gracias a estas ventajas se reducen también el tiempo y los costes para la documentación y validación. En este contexto, Magnus Utz, Strategic Product Manager en SICK, hace referencia al certificado del nuevo sistema de seguridad: «El bloque de funciones para la unidad de control segura Siemens S7 ofrece una certificación TÜV alternativa a las clásicas soluciones de muting hasta el nivel SILCL3 y PL e. De esta manera podemos aprovecharnos de una solución de sistema certificada para todo el proceso de validación de la instalación».

Seguridad aún más reforzada

«Hemos avanzado un paso más en el camino hacia la industria 4.0», así resume Tobias Czempinski sus experiencias con la solución sin sensores muting de SICK. «Implementamos soluciones de seguridad porque debemos proteger lo mejor posible la zona de peligro de nuestras máquinas en el trabajo diario con personas. Puesto que el sistema Safe Entry Exit nos permite predefinir las velocidades de transporte y las longitudes del material, prácticamente ya no es posible manipular o engañar a una barrera fotoeléctrica de seguridad, como ocurría en la práctica en ocasiones con las clásicas soluciones de muting».

Después de la buena experiencia con el proyecto de Heinrichsthaler, TGW Robotics ha instalado la solución sin sensores muting en otras seis instalaciones en los más diversos sectores como el de la moda y costura, la industria alimentaria o la de bienes de consumo. Las respuestas de los clientes sobre la eficacia y fiabilidad de Safe Entry Exit son todas positivas.

Muting

El muting describe el proceso de puenteo seguro, automático y temporal de un dispositivo de protección sin contacto durante el funcionamiento. Esto permite el suministro seguro de material en una zona de peligro y su posterior salida con seguridad y sin problemas.

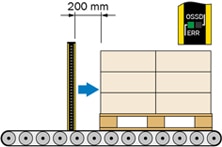

Como primera señal de activación se utiliza una señal de proceso protegida contra la manipulación que normalmente ya está disponible en cada instalación. Está situada a una distancia que varía según las necesidades hasta un máximo de 200 mm del dispositivo de protección, o más si la evaluación de riesgos así lo aconseja.

Como segunda señal se emplea la señal de conmutación segura del dispositivo de protección, la cual inicia la función de puenteo.

Como máximo 200 mm después de abandonar el campo de protección (puede variar en función de la evaluación de riesgos), la función de puenteo termina y la protección de la máquina vuelve a estar activa.

Otros artículos