La conciencia medioambiental sigue creciendo. Esto es así en la industria cementera al igual que en todas las grandes industrias productoras de todo el mundo. La emisión de sustancias peligrosas y elementos contaminantes debe reducirse o eliminarse de todas las formas posibles. Contribuir eficazmente a la protección del clima y ganar o restablecer un medio ambiente limpio son los objetivos más importantes de los productores de cemento modernos. Las motivaciones son muchas y variadas. Pueden provenir de la promulgación de nuevas leyes medioambientales, o de la presión de la población local o de organizaciones externas o grupos de interés de la empresa, o simplemente por los compromisos propios adquiridos.

Control eficaz del óxido de nitrógeno: SICK contribuye a la optimización de instalaciones DeNOx

Emisiones y disposiciones sobre el óxido de nitrógeno

El óxido de nitrógeno (NOx) y otras combinaciones de nitrógeno que surgen durante la producción de cemento se consideran la causa principal del smog fotoquímico y de la formación de ácidos nítricos y lluvia ácida. Se generan o bien por una combinación de nitrógeno con base combustible y oxígeno en la llama, o por la combinación del nitrógeno en el aire con oxígeno proveniente de la combustión. Los dos mecanismos más importantes para la generación de NOx en un proceso de cocción de ladrillos son las reacciones del nitrógeno en el aire de combustión a altas temperaturas (NOx térmico) y la combustión de materiales que contienen nitrógeno (NOx combustible). Visto globalmente, los límites de emisiones de NOx muestran la misma tendencia de normativas de bajas emisiones y estrictas sanciones para las instalaciones que no cumplen los requisitos. No obstante, existen aún grandes diferencias. La mayoría de los valores de límites de emisiones nacionales están en el rango entre 500 y 1.000 mg/Nm3. Algunas plantas de la UE han decidido jugar un papel pionero reduciendo sus límites de emisiones a los 200 mg/Nm³, dependiendo del proceso de cocción y de los tipos de combustible utilizados.

Incluso con medidas primarias como el enfriamiento de llamas, instalación de quemadores con bajo nivel de NOx, combustión escalonada y optimizaciones generales del proceso, hasta efectos significativos para producir una reducción de las emisiones de NOx, las medidas secundarias se consideran decisivas para una disminución del NOx y unos valores más bajos de emisiones. En la producción de cemento, dos medidas secundarias como la reducción catalítica selectiva (SCR) y la reducción selectiva no catalítica (SNCR), se han extendido en los últimos años y, con un control correcto, se han convertido en tecnologías aceptadas y acreditadas.

SCR y SNCR: dos tecnologías, un objetivo

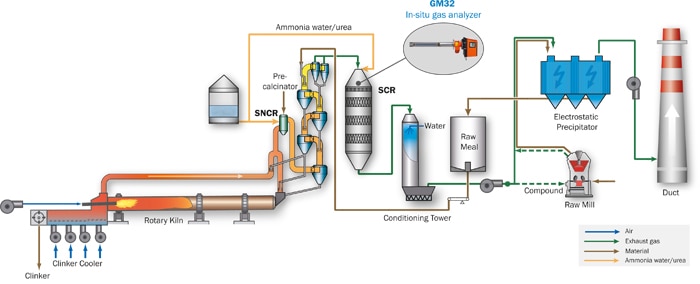

En los sistemas de desnitrificación SCR y SNCR (DeNOx) se utiliza amoniaco (NH3) para una reducción eficiente del NOx. Al hacerlo se forman las sustancias no tóxicas nitrógeno y agua. La diferencia más importante entre ambas tecnologías es el uso de un catalizador. La SNCR, es decir, DeNOx sin catalizador, se instala junto a los tubos ascendentes o en el calcinador detrás del horno tubular rotatorio con un rango de temperaturas entre los 900 y los 1.000 °C. Dependiendo del tipo de SCR, puede situarse en el flujo de gas en bruto con alto contenido en polvo (p. ej., justo detrás del precalentador), lo que se conoce como High-Dust-SCR; o delante de la chimenea principal en caso de un flujo de gas con poco polvo, lo que se conoce como Tail-End-SCR o Low-Dust-SCR. Una SCR se compone de un número determinado de capas de catalizador y funciona con temperaturas del gas entre los 300 y los 350 °C. El medio reductor, normalmente una solución de amoniaco o urea, se inyecta en la admisión de la SCR. Para una primera reducción de las emisiones de NOx, con frecuencia una SNCR resulta suficiente y es más económica que la SCR. Una reacción eficiente entre el NH3 y el NOx depende en gran medida de la temperatura. Con temperaturas por encima de 1.200 °C el NH3 se convierte en NOx, mientras que con temperaturas por debajo de 800 °C aumenta la emisión de amoniaco. Por eso resulta de gran importancia un control eficiente y adaptado a la situación de la inyección de amoniaco cuando se utiliza una SNCR para cumplir con los límites de emisiones. Al utilizar un catalizador en la SCR es posible el funcionamiento con temperaturas inferiores y se dispone de una mayor proporción estequiométrica, lo que supone un menor volumen de medio reductor inyectado y garantiza unas emisiones más bajas de NH3. De esta forma es posible mantener unas emisiones muy bajas de límite de emisiones NH3 y NOx.

Proyecto HeidelbergCement Geseke

Ante la creciente demanda de instalaciones de SCR y SNCR en la producción de cemento, aumenta también la demanda de una tecnología de medición que permita un manejo eficiente de este tipo de instalaciones. De acuerdo con los nuevos límites de emisiones que entraron en vigor el 1 de enero de 2019 (Decreto federal alemán n.º 17 de protección contra emisiones ), se exigen 200 mg/Nm3 para el NOx y 30 mg/Nm3 para el NH3. Para cumplir con la normativa local de emisiones, HeidelbergCement ha decidido invertir, adicionalmente a la solución SNCR ya existente, en una instalación SCR. HeidelbergCement Geseke concluyó la puesta en servicio de la nueva instalación High Dust SCR en marzo de 2019.

Durante la planificación y la ejecución del proyecto surgió la cuestión de qué tipo de analizador de gases podría cumplir con los requisitos para un control eficiente de la SCR. El dispositivo debería instalarse en la admisión de la SCR entre las toberas inyectoras de solución de amoniaco y el catalizador (véase fig. 2).

Era muy importante un tiempo de respuesta rápido del analizador a fin de permitir un control eficiente de la inyección de solución de amoniaco, así como conseguir unos intervalos de mantenimiento prolongados bajo estas difíciles condiciones. La ventaja de realizar la medición en la admisión es poder medir el NH3 y el NO simultáneamente cuando entran en la SCR. Aquí el NH3 obtenido es la suma de la evaporación de amoniaco desde la materia prima, la emisión de amoniaco de la SNCR y la inyección de la solución de amoniaco para la SCR. También podía medirse el NO proveniente del proceso de combustión. Con esta medición y con el sistema de medición de emisiones en continuo (SMEC) en la chimenea principal como respaldo será posible realizar un control previo.

HeidelbergCement se puso en contacto con SICK durante la fase de planificación para conseguir la solución que mejor se adaptase a los requisitos mencionados. Como único proveedor para todos los principios y

tecnologías de medición de gas y con una dilatada experiencia, SICK está capacitado para seleccionar la mejor tecnología de medición para cada aplicación y suministrarla. En este caso, SICK se decantó por el uso de un analizador de gas in situ GM32 para poder hacer frente a las muy exigentes condiciones de proceso (alto volumen de polvo, alta temperatura y vibraciones).

GM32: el innovador analizador de gas in situ

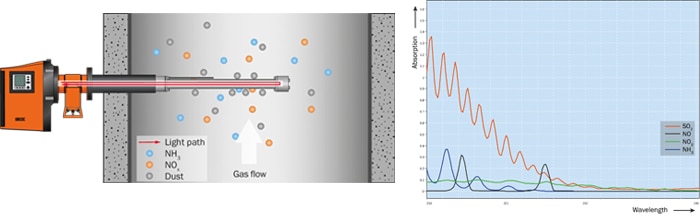

El analizador de gas in situ GM32 de SICK mide hasta cuatro componentes del gas al mismo tiempo (NO, NO2, NH3, SO2) además de la temperatura y la presión directamente en el interior del flujo de gas de proceso. Con la medición directa dentro de la chimenea (sobre el terreno) se obtienen unos resultados de medición más rápidos gracias a un breve tiempo de respuesta que resulta ideal para el control de procesos. El analizador GM32 tiene una sonda permeable al gas (GPP) situada en la chimenea (véase fig. 4). Gracias a que la mezcla de gas absorbe la luz con una longitud de onda específica en la distancia de medición activo, la unidad de emisión/recepción determina la concentración de los componentes del gas. La luz ultravioleta enviada por la unidad de emisión/recepción pasa por el tramo de medición activo de la sonda GPP y es reflejada por un reflector triple en el extremo de la sonda. El elemento filtrante permeable (el corazón de la GPP) retiene todo el polvo fuera de distancia de medición por el que entra la luz, mientras que el gas penetra rápidamente por los poros y garantiza la rapidez necesaria del tiempo de respuesta. El GM32 utiliza el principio DOAS (espectroscopía de absorción óptica diferencial, en sus siglas en inglés) al tiempo que las líneas de absorción de determinados gases se evalúan con un determinado rango de longitud de onda.

Ni en el filtro ni en el resto del analizador de gas es necesario realizar controles semanales o mensuales ni tareas de mantenimiento frecuente de este tipo.

Debido a las temperaturas altas y a que estas pueden fluctuar en el lugar de medición es posible que se produzcan movimientos de la chimenea. La corrección de alineación automática implementada, que alinea el haz de luz de forma continua durante el funcionamiento, permite compensar tanto los movimientos como las vibraciones ocurridas en la chimenea. De esta forma se garantizan unas mediciones estables y fiables.

En comparación con muchos otros sistemas de medición que requieren una calibración frecuente del gas de prueba, los filtros integrados para la comprobación del punto cero y del punto de referencia (homologados según EN15267) ejecutan una compensación automática de la deriva del analizador y garantizan una medición correcta y precisa. Esto contribuye además a mantener unos muy bajos costes de funcionamiento.

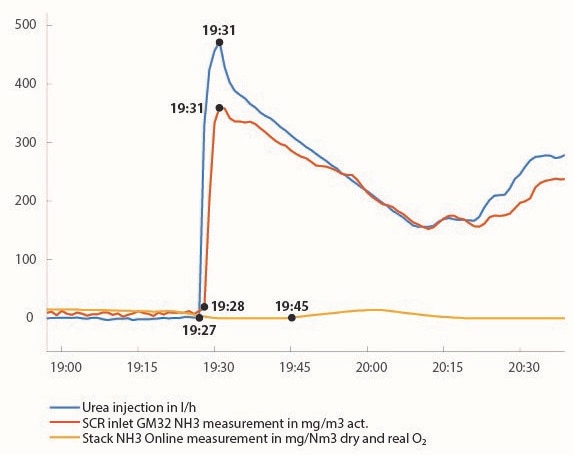

Tras la marcha de prueba en la distancia larga

La puesta en servicio definitiva del analizador de gas in situ en la planta de HeidelbergCement Geseke tuvo lugar en marzo de 2019 (fig. 3). Durante el periodo de prueba de 12 meses (de marzo de 2019 a marzo de 2020) tanto SICK como la cementera pudieron acreditar que con esta utilización solo era necesaria una comprobación regular del GM32 cada 9 a 12 meses. Con ayuda del Meeting Point Router de SICK se podía realizar un mantenimiento a distancia del analizador, además se efectuaron pruebas in situ y se recopilaron gran cantidad de datos de proceso, como los valores de emisiones en la chimenea principal, y se evaluaron a la luz de distintos criterios. Durante el periodo de prueba quedó comprobado que el analizador presentaba un tiempo de respuesta estable de <20 s (fig. 5) sin que fuera necesario realizar una limpieza ni tareas de mantenimiento grandes o pequeñas. Los resultados muestran que, con un retardo de dos a 17 minutos (según el componentes de gas de medición) un equipo SMEC por sí solo no es suficiente para el control de procesos de DeNOx.

En especial el valor de emisiones de NH3 presenta un enorme retardo en comparación con la medición del gas de proceso sobre el terreno (fig. 5), debido a la alta absorción de amoniaco en las superficies (p. ej. el filtro y los conductos de medición calefactados). Con estos valores de medida tan retardados, el control de la SCR genera una inyección excesiva de solución de amoniaco y que se superen rápidamente los límites de emisiones de NO y NH3 en la chimenea principal. De esta forma, el equipo de medición sobre el terreno GM32 demuestra ser el dispositivo adecuado para este tipo de aplicación.

“Estamos muy satisfechos con el rendimiento del analizador de gas GM32. El proyecto GM32 se ha ejecutado íntegramente de acuerdo con la planificación y los requerimientos definidos. Esperamos continuar con esta fructífera colaboración”, manifestaban el Dr. ingeniero Steffen Gajewski, & jefe de planta y el ingeniero Stefan Naber, director de operaciones de HeidelbergCement Geseke.

Mantenimiento a distancia y supervisión del estado

En el futuro, SICK y HeidelbergCement tienen previsto la implementación de la Monitoring Box de SICK, a fin de disponer de servicios de mantenimiento preventivo para todos los analizadores de gas y dispositivos de medición de polvo instalados localmente. Esta solución permite a SICK optimizar el mantenimiento, supervisar componentes o estados críticos de los dispositivos y efectuar inspecciones a distancia cuando el estado del producto recomiende acometer medidas de mantenimiento. Esto permite una resolución inmediata de fallos que, a su vez, reduce los gastos por viajes y horas de trabajo de los técnicos de servicio. Además, una supervisión a distancia continua del estado de los equipos junto con la asistencia a distancia y los tiempos de reacción convenidos garantiza el cumplimiento de la normativa local en cuanto a emisiones, la estabilidad de los procesos y una continuidad en la producción.

Una colaboración fructífera, también para el medio ambiente

Gracias al extraordinario rendimiento del analizador de gas in situ GM32 y de la excelente colaboración entre SICK y los responsables de la planta HeidelbergCement Geseke, se ha abierto una nueva planta de HeidelbergCement en Alemania que también ha equipado su sistema DeNOx con dos analizadores GM32 para el control de la SCR. La puesta en servicio de estos dispositivos tuvo lugar en junio de 2020. Además de un intercambio abierto e intensivo de información en distintos seminarios sobre procesos y medio ambiente, esto ha contribuido a una estrecha colaboración entre SICK y HeidelbergCement.

En este vídeo le mostramos otro proyecto con HeidelbergCement:

Otras contribuciones:

Suministro de material a granel en la cinta en movimiento: la dosis y la mezcla deben coincidir

Medición de gas y de polvo: establecer límites a las explosiones

Sensores de SICK en la cementera del desierto

Limpio y seguro: medición de emisiones sobre el terreno de forma extractiva