DS Smith, proveedor líder de soluciones de embalaje sostenibles, productos del papel y servicios de reciclaje, planificó un reequipamiento de su solución de supervisión de “final de línea” para la automatización de un proceso que resultaba extremadamente trabajoso. La elección recayó en una solución basada en los sensores inteligentes de SICK, la plataforma Azure Depth de Microsoft y un software de inteligencia artificial desarrollado por Neadvance.

Como fabricante líder de soluciones de embalaje sostenible, DS Smith revoluciona sus procesos logísticos con la medición en 3D

Como empresa líder en los embalajes sostenibles con base de fibra, la meta de DS Smith es optimizar la eficiencia en el transporte y el almacenamiento, además de garantizar una perfecta presentación en el comercio que asegure a sus clientes un aumento de la facturación de sus productos. Esta empresa con sede en Londres juega un importante papel en la cadena de creación de valor de numerosos sectores, como el comercio electrónico, los bienes de consumo de corta duración o la industria, por lo que continuamente está buscando formas de aumentar aún más la eficiencia de sus procesos de producción. En especial en la optimización de los procesos de almacenamiento no encontraban la manera de medir en tiempo real los productos empaquetados.

El reto: determinar las dimensiones, el volumen y la cantidad de productos empaquetados paletizados

DS Smith desarrolla soluciones de embalaje personalizadas a medida de las necesidades de la cadena de creación de valor del cliente que, de esta forma, mejoran la experiencia de la marca y del cliente final. Esto implica para DS Smith el desafío de tener que desarrollar numerosas soluciones de embalaje personalizadas, transportarlas y enviarlas a las distintas sedes y almacenes de los clientes finales. Al final del proceso de producción de estas soluciones de embalaje (lo que se conoce como “End of line” o final de línea), debe poder conocerse con precisión el rendimiento de la producción. Para ello deben obtenerse las medidas, el volumen y la cantidad de los productos paletizados. Estos datos de dimensiones y cantidades resultan fundamentales para la optimización de los procesos de almacenamiento y transporte y, con ello, para el uso más eficiente posible del espacio disponible.

La solución: supervisión digital del final de línea

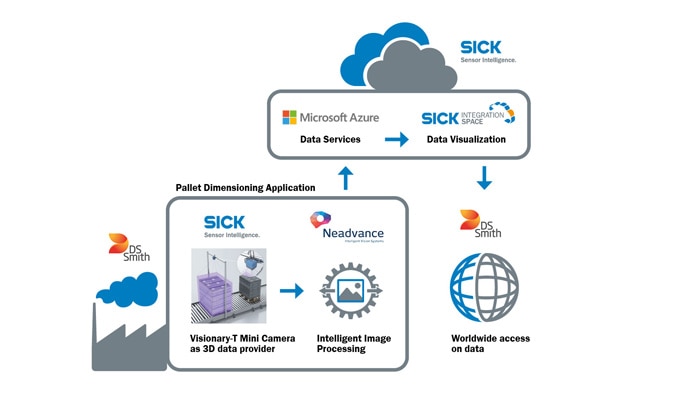

En el marco de la transformación digital de la compañía, DS Smith buscaba una solución de supervisión de final de línea que pudiera integrarse en los procesos de producción existentes y suministrase datos de medición más precisos. En la búsqueda de socios para resolver este reto e implementar una solución piloto que permitiese validar los resultados y evaluar el potencial de optimizaciones futuras, se eligió a Neadvance, un proveedor de soluciones en procesamiento informatizado de imágenes e inteligencia artificial; y a SICK, fabricante líder de sensores y soluciones sensóricas para la automatización industrial. Con el Visionary-T Mini de SICK, basado en la tecnología 3D Time-of-Flight (ToF) de Microsoft, DS Smith puede capturar los datos requeridos con rapidez, exactitud y sin necesidad de emplear recursos adicionales ni de interrumpir los procesos de producción. La integración de la solución y el procesamiento de las imágenes generadas por la cámara de visión 3D corrió a cargo de Neadvance.

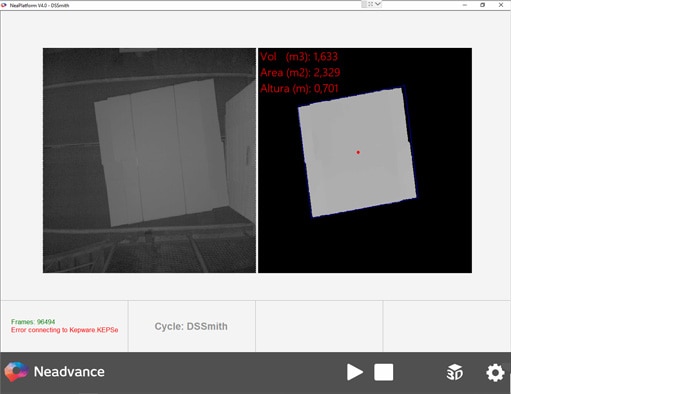

El Visionary-T Mini utiliza la innovadora tecnología de cámara Time-of-Flight 3D de Microsoft, que utiliza los datos de profundidad para proporcionar una medición rápida y precisa de las dimensiones espaciales y de la carga volumétrica de los palés. Esta solución se monta sobre el final de la cinta transportadora de producción poco antes de la pila de recogida y puede integrarse sin gran esfuerzo en la producción. Con el Visionary-T Mini, SICK ha desarrollado una robusta cámara instantánea 3D con tecnología ToF que, a pesar de su reducido tamaño, soporta el uso industrial y ofrece una excelente disponibilidad las 24 horas. El dispositivo completo con grado de protección IP67 suministra datos de profundidad 3D de alto valor y calibrados, así como datos de intensidad 2D para el procesamiento posterior externo. “Con la tecnología de cámara instantánea 3D, como 3D ToF, el Visionary-T Mini puede crear imágenes tridimensionales sin necesidad de usar piezas móviles dentro del dispositivo ni de producirse movimiento en parte alguna del sensor”, explica el Dr. Anatoly Sherman, Head of Business Unit 3D Compact Systems en SICK. Gracias al rápido cálculo de los datos de distancia para cada píxel de resolución del sensor y a la elevada frecuencia de repetición se evitan con fiabilidad las imágenes borrosas, debidas por ejemplo al movimiento. El Visionary-T Mini será introducido oficialmente en el mercado en breve y es el primero de la gama de productos de SICK que se basa en la tecnología Time of flight de Microsoft y que pretende inaugurar una colaboración estratégica a largo plazo con esta compañía.

Procesamiento de imágenes inteligente con la combinación de datos en 2D y en 3D

Gracias a su fácil instalación y puesta en servicio, el proceso de producción ya establecido de DS Smith no se ve afectado ni alterado, las dimensiones de los productos producidos se registran de inmediato y el volumen se calcula con ayuda del software tipo Edge de Neadvance. “La clave para la resolución fiable de esta aplicación reside en el procesamiento inteligente de las imágenes, que combina los datos en 2D y en 3D”, explica Jose Pedro Ferreira, Head of Business Development & Sales en Neadvance. Además, los datos de las imágenes en 2D se utilizan para comprobaciones de la calidad y la plausibilidad en caso de errores, o bien para el análisis de procesos.

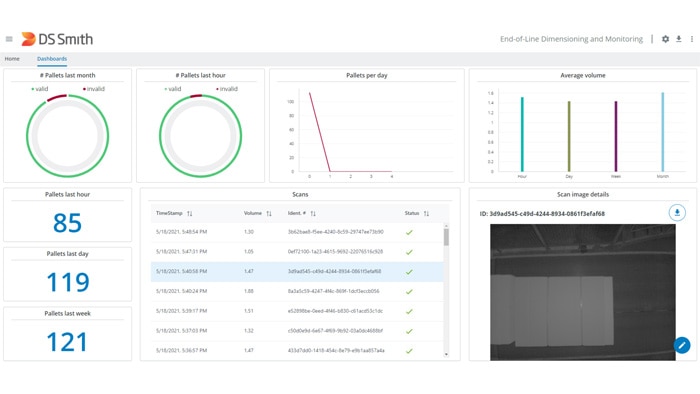

Los datos en 2D y en 3D se preparan localmente, se filtran y se almacenan a largo plazo en el servicio digital de SICK. La comunicación entre el sistema de sensores y el servicio digital se realiza a través de Azure IoT Hub de Microsoft, el cual también se encarga de la encriptación de la conexión de datos. Alexander Wiestler, Head of Global Product Management Industrial Integration Space de SICK, explica: "SICK ha desarrollado su solución digital tomando como base el versátil servicio web Azure y DS Smith puede acceder a este “Software as a Service” a través del catálogo de servicios digitales de SICK IntegrationSpace. Los expertos en soluciones en la nube de SICK , que también son quienes se ocupan del funcionamiento del servicio digital, son quienes han adaptado esta solución a la medida de las necesidades de DS Smith. De esta forma nuestros clientes pueden concentrarse en su negocio al tiempo que se benefician de un óptimo aprovechamiento de los servicios digitales de SICK". El panel de control de SICK ofrece a DS Smith información en tiempo real sobre la cantidad de palés medidos a la hora y el volumen producido. Al mismo tiempo, durante el almacenamiento y análisis de los datos en la nube Azure se capturan datos actuales y pueden compararse en tiempo real con los datos históricos de cada terminal. Con todos estos datos, que pueden escalarse hasta una implementación completa, los empleados de producción, los ingenieros de sistema y los jefes de producción cuentan con opciones totalmente nuevas para optimizar los procesos de producción utilizando una base sólida de conocimientos. Puesto que los datos e imágenes se cargan en la nube de Azure, la información sobre el flujo de materiales está disponible para DS Smith siempre y desde cualquier lugar.

Un sistema con amplias posibilidades para unos procesos logísticos más eficientes

Así, en la sede de DS Smith en Esmoriz, cerca de la ciudad de Oporto, Neadvance, SICK y Microsoft suministran datos sobre la producción que resultan imprescindibles para la resolución de tareas centralizadas y, al mismo tiempo, aumentan la eficiencia en el plano logístico. A través de la nube de Azure se abren para DS Smith nuevas posibilidades para un análisis sostenible y la optimización de los procesos existentes. La solución combina el procesamiento de imágenes local con el procesamiento en la nube en un sistema propio. Rui Oliveira, IT Applications Manager en DS Smith Iberia, nos explica: “Gracias a la lectura automatizada de los palés con ayuda de las etiquetas RFID y del procesamiento de imágenes, podemos esperar datos de inventario más precisos y fiables para productos terminados y soportes de carga, así como una minimización de la frecuencia de fallos en el traslado de productos en el almacén. Además, esperamos un considerable aumento de la eficiencia en la logística gracias a las nuevas opciones tecnológicas y a los datos que este proyecto nos suministra”.

El simple análisis de volumen de los productos transportados en la nube ya nos abre claramente más posibilidades de las que había hasta ahora en la producción: desde la gestión de la productividad al control de procesos, pasando por un aprovechamiento mejorado del espacio y el seguimiento de pedidos. El proyecto en DS Smith es un excelente ejemplo de cómo a partir de la colaboración entre SICK, Neadvance y Microsoft se genera un sistema que ofrece opciones de gran alcance para una logística más eficiente en la industria. Una medición de la carga inteligente alberga así un gran potencial para el aumento de la eficiencia en el transporte. El proyecto muestra además lo importante que es transformar los datos en conocimiento de cara a optimizar los procesos de creación de valor en la producción y en la logística.

Después de la implementación con éxito de este proyecto piloto, en el fabricante líder internacional de embalajes DS Smith están convencidos de que este nuevo enfoque, en combinación con los datos proporcionados por la nueva tecnología, permitirá supervisar mejor los flujos de materiales en el futuro y optimizarlos a largo plazo.

Otros artículos

Despaletizado: con la tecnología instantánea 3D, los robots ven mejor

Supervisión de datos logísticos para tomar decisiones con más rapidez

Recepción de mercancías automatizada gracias al middleware y a la integración vertical