A los expertos de SICK se les suele pedir que asesoren a los clientes a la hora de seleccionar un escáner láser de seguridad ya que existen un gran número de versiones y cada una presenta especificaciones técnicas diferentes. A menudo suele ocurrir que simplemente desean el escáner con el campo de protección más grande posible. En este artículo, intentaremos esclarecer que las aplicaciones móviles no solo dependen de eso.

El tamaño perfecto de campo de protección para vehículos industriales autónomos

El campo de protección máximo que puede ofrecer un escáner es una característica importante, pero este valor no debería ser por sí solo decisivo a la hora de decidir si el dispositivo es apto para una aplicación en vehículos industriales autónomos. A continuación, se le mostrará cómo pueden influir notablemente los tiempos de respuesta de sus dispositivos de seguridad y de su sistema de control en el tamaño de un campo de protección necesario y cómo este afecta directamente a sus aplicaciones.

Un punto importante es que en la aplicación de vehículos industriales autónomos se deben tener en cuenta numerosos aspectos como, por ejemplo, el entorno, el sistema de frenado, etc., y que el diseñador del sistema debe realizar una evaluación de riesgos completa y exhaustiva. Toda la información contenida en este artículo sirve exclusivamente de guía y no puede utilizarse para hacer una declaración sobre cualquier peligro, para descartar peligros no reconocidos, ni para determinar el grado de peligro asociado con tales peligros en aplicaciones reales. Esta tarea será responsabilidad del diseñador/fabricante de este dispositivo.

La historia del escáner láser de seguridad

Desde la introducción del “Optotrap”, el primer escáner plano de la categoría 2, que SICK introdujo en el mercado en 1976, el escáner láser de seguridad juega un papel de vital importancia en el desarrollo de sistemas automatizados. En el año 1994 se introdujo en el mercado el primer escáner láser de seguridad de la categoría 3 de SICK. Desde entonces, estos dispositivos permiten una fabricación más productiva y eficiente, contribuyendo a un aumento de la seguridad laboral. Un ejemplo impresionante es el mercado de los vehículos de transporte sin conductor (AGV), en el que los escáneres láser de seguridad han permitido aumentar la velocidad de conducción simplemente sustituyendo las barras de impacto. Una barra de impacto consiste en un sensor de contacto que hace que se detenga con seguridad un vehículo de transporte sin conductor sin causar lesiones. Para ello, el vehículo debe desplazarse a una velocidad suficientemente lenta como para poder reaccionar oportunamente. Los escáneres láser de seguridad permitieron una detección sin contacto de las personas y obstáculos que se encuentran a una cierta distancia por delante, por lo que se pudieron alcanzar velocidades notablemente superiores; véase la imagen 1.

Tipo del escáner láser de seguridad

Un escáner láser de seguridad es un dispositivo del tipo 3 cuyos requisitos vienen descritos en la norma armonizada EN 61496-1. Cuando una función de seguridad emplea un escáner láser de seguridad del tipo 3, el nivel de rendimiento (PL) máximo alcanzable será el d (EN ISO 13849) o el nivel de integridad de seguridad (SIL) será SIL2 (IEC 62061). Con la norma IEC 61496-3 también se incluye una especificación técnica para el escáner láser de seguridad que cubre los requisitos especiales para los dispositivos de protección optoelectrónicos activos de reflexión difusa (AOPDDR).

Se utilizan tanto en aplicaciones fijas como móviles y pueden hacer que una máquina o un vehículo reduzcan la velocidad o se detengan de forma segura en cuanto detectan una persona, una parte del cuerpo o un obstáculo inesperado dentro del campo de protección.

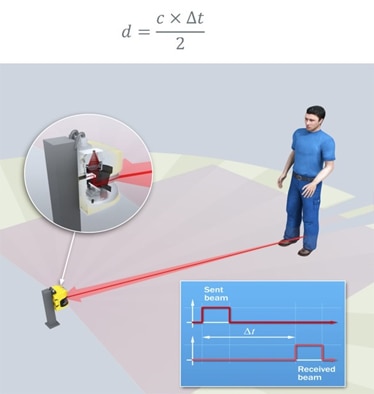

Principio de medición del tiempo de vuelo del haz luminoso

Los escáneres de seguridad emplean el principio de la medición del tiempo de vuelo del haz luminoso, con el que transmiten un pulso de luz, se refleja y, después, lo detectan. La distancia (d) entre el objeto y el escáner se calcula con ayuda del tiempo de retorno del haz de luz (ΔT) y de la velocidad de la luz (c = 3 × 108 m/s); véase la imagen 2.

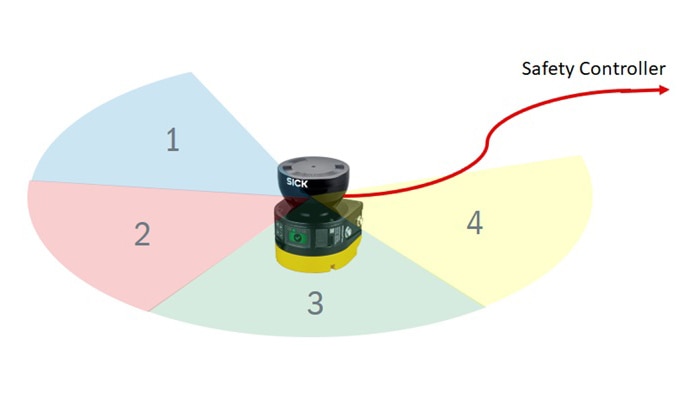

Un espejo en el interior del escáner hace que este haz de luz gire, permitiendo que se hagan mediciones alrededor de un radio sobre un plano. De esta manera, el escáner puede crear un perfil del entorno y mediante las unidades de manejo se pueden configurar varios campos para el escáner, con los cuales se pueden activar y desactivar las correspondientes salidas para empelar en las funciones de seguridad. Algunos escáneres también pueden emplearse en varias funciones de seguridad, ya que están capacitados para evaluar varios campos simultáneamente; véase la imagen 3.

La evaluación simultánea del campo permite resolver aplicaciones complejas que antes resultaban difíciles porque el número de salidas de conmutación se limitaba a una o, como máximo, a dos.

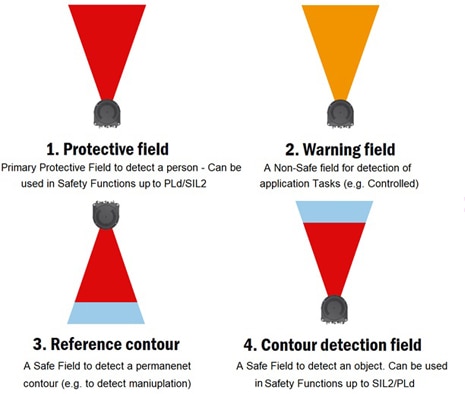

Tipos de campos

Existen cuatro tipos de campo, previstos para un escáner láser de seguridad; véase la imagen 4.

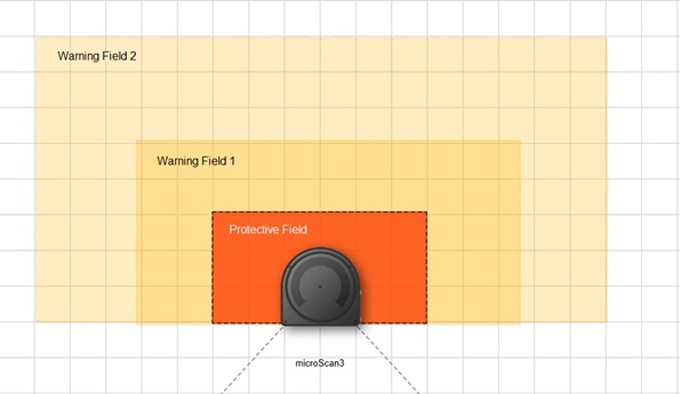

Adicionalmente, se puede añadir una combinación de estos campos a una “estructura de campos”; véase la imagen 5.

Los escáneres láser de seguridad tienen la posibilidad de guardar numerosas estructuras de campos, los cuales pueden seleccionarse en función de varias condiciones de entrada. Estas se presentan de las siguientes formas:

• Entradas de cableado fijo

• Bits de software

• Informaciones de velocidad de los encoders

Cada condición que determina la estructura de campos que se va a seleccionar se describe como “Caso de supervisión” e incluye la estructura de campos y las condiciones de entrada, así como también información como la “evaluación múltiple”, la cual se explica más abajo.

En este punto se debe advertir de que al pasar de un caso de supervisión a otro se alarga el tiempo de respuesta de un sistema, por lo que, a menudo, es preferible emplear la evaluación de campo simultánea (consideración simultánea de varios campos de protección en una estructura de campos) para mantener bajo el tiempo de respuesta.

Evaluación múltiple

Por defecto, un escáner láser de seguridad debe detectar un objeto dos veces consecutivas (dos giros) para reconocerlo con seguridad. En entornos difíciles y basándose en la estabilidad de la detección del escáner, esta puede ser demasiado sensible y causar problemas debido a la suciedad, polvo, chispas de soldadura o influencias por vibración. La evaluación múltiple puede aumentar el número de veces que se debe leer un objeto antes de que se genere una señal de detección, lo que puede aumentar notablemente la disponibilidad de un sistema. Cuando, por ejemplo, se configura una evaluación múltiple de 3 para un campo de protección, y las evaluaciones se transfieren a salidas conmutadas, se debe detectar un objeto tres veces consecutivas en el campo de protección antes de que se conmuten las salidas en OUT.

Sin embargo, hay que asumir ciertos compromisos al emplear esta función, ya que el tiempo de respuesta total se incrementa con cada escaneo adicional, lo que puede tener un impacto negativo en las aplicaciones con vehículos de transporte sin conductor.

Vehículos de transporte sin conductor

En la integración de encoders en un vehículo industrial autónomo es posible medir la velocidad para implementar un control de movimiento seguro en vez de una parada de emergencia. Con ayuda de los campos de advertencia se puede garantizar que, en función de su distancia con respecto a una persona o a un objeto, los vehículos desaceleran o aceleran de tal manera que se garantiza una disponibilidad óptima y que el campo de protección solamente se supera en contadas ocasiones, de manera que el vehículo no se detiene. Sin embargo, el vehículo se debe detener con la suficiente rapidez para evitar causar heridas.

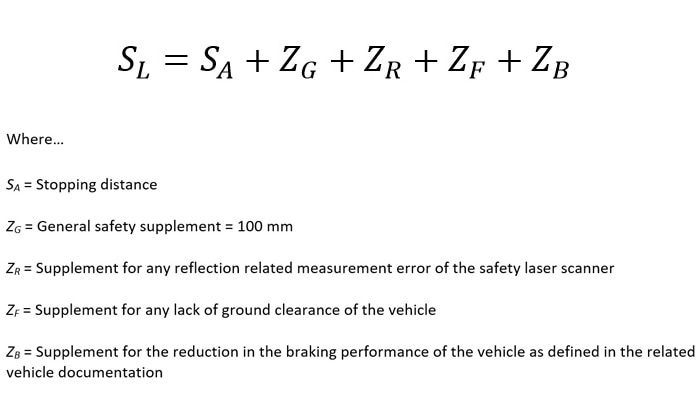

Los campos de protección deben ser determinados por el fabricante. SICK ofrece la siguiente ecuación para su escáner láser de seguridad microScan3:

Al aumentar el valor SL, aumenta la superficie base del vehículo industrial autónomo, ya que el escáner tiene que seguir anticipándose debido a su tiempo de respuesta. Es aconsejable mantener el valor SL lo más pequeño posible por los siguientes motivos:

• para permitir que los vehículos industriales autónomos puedan trabajar los más cerca posible unos de otros

• para que requieran el menor espacio libre alrededor de ellos

• para que los objetos y las personas sean rara vez la causa de que se detenga el vehículo o tenga que frenar

• para que puedan moverse los vehículos con campos más pequeños y puedan aumentar su disponibilidad

Para conseguirlo, es necesario analizar todos los parámetros en el sistema de control, de manera que se pueda optimizar la aplicación; véase la imagen 6.

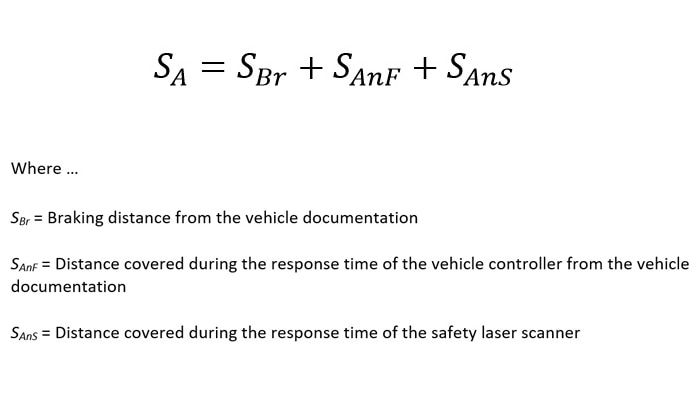

De todos los parámetros enumerados anteriormente, normalmente el valor más grande y variable de esta cadena es el valor SA, la distancia de parada del vehículo. La distancia de parada se compone de la distancia de frenado del vehículo, la distancia recorrida durante el tiempo de respuesta del escáner láser de seguridad más la recorrida durante el tiempo de respuesta del controlador de seguridad.

El tiempo de parada incluye los siguientes parámetros, véase la ecuación:

La distancia de frenado depende de una serie de factores como, por ejemplo, el tipo de frenos empleado, el entorno en el que se emplea el vehículo industrial autónomo, la carga, la dirección de desplazamiento, el estado de las ruedas, etc. Estos factores se deben tener en cuenta con sumo cuidado. La distancia que recorre el vehículo durante el tiempo de respuesta del control puede mejorarse si se tiene en cuenta el controlador de seguridad, la arquitectura y los métodos de conexión. La distancia recorrida durante el tiempo de respuesta del escáner láser de seguridad depende del tiempo de respuesta básico del escáner empleado, así como de su configuración.

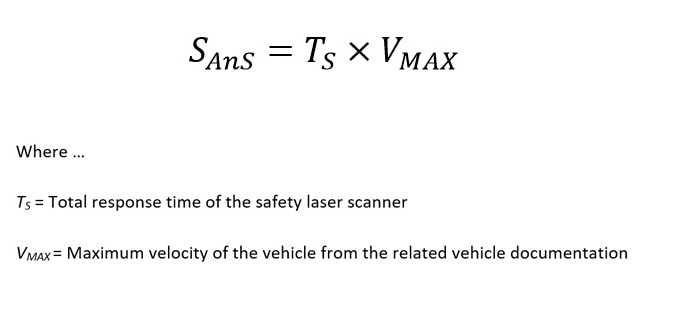

Distancia recorrida durante el tiempo de respuesta del escáner láser de seguridad

La distancia recorrida durante el tiempo de respuesta del escáner láser de seguridad depende:

• del tiempo de respuesta básico del escáner láser de seguridad

• de la velocidad máxima del vehículo

• del tiempo de respuesta adicional debido a evaluaciones múltiples, tiempos de transmisión y cambios de caso

Esto se refleja mediante la siguiente ecuación:

Sería imposible evaluar cada uno de los diferentes entornos, cada sistema de vehículo industrial autónomo, cada controlador de seguridad, cada escáner y sus conexiones, por lo que el valor debe obtenerse a partir de datos de ensayos. Lo que sí se demuestra es que se influye directamente en el tiempo de respuesta total del sistema cuando el escáner responde con rapidez y las evaluaciones múltiples se pueden mantener a un mínimo. Esto afecta directamente al tamaño del campo de protección requerido. En la práctica, esto puede conducir, en algunos casos, a diferencias en el campo de protección de hasta 10 m o, incluso, más. También es importante que se mantengan bajos los tiempos de transmisión hasta el sistema de control. Esto puede lograrse de diferentes maneras como, por ejemplo, mediante un cableado fijo desde el OSSD con entradas hasta los controladores de seguridad o mediante una comunicación segura con “evaluación simultánea de campo” para una supervisión simultánea de varios campos de protección.

Conclusión: de esta manera se consigue el tamaño perfecto de campo de protección

El campo de protección debe ser adecuado para la aplicación. Sin embargo, en aplicaciones móviles es conveniente que sea lo más pequeño posible para evitar activaciones por error y por las necesidades de espacio de los vehículos. Para ello se debe tener en cuenta el tiempo de respuesta tanto del escáner como de todo el sistema. Varios escaneos pueden alargar el tiempo de respuesta del escáner. Además, hay que considerar cuánto tiempo de respuesta adicional se requiere para cada nuevo escaneo. Cuanto más robusto y fiable sea el principio de detección de un escáner, será más probable que se requieran menos escaneos múltiples en entornos complejos. De esta manera, los vehículos pueden trabajar con mayor velocidad y más cerca de los contornos del entorno, lo que se traduce en una mayor productividad y eficiencia totales, así como en una reducción de la superficie base para las instalaciones. También se debe considerar el sistema de control al que se debe conectar un escáner, así como el tipo y la forma en la que se va a conectar. Los tiempos de respuesta también pueden mejorarse si se realiza simultáneamente una evaluación del campo en el caso de aplicaciones complejas o con un cableado fijo en aplicaciones sencillas. El tamaño máximo del campo de protección que puede ofrecer un escáner láser de seguridad es una característica importante. Pero en el caso de las aplicaciones con vehículos industriales autónomos es más importante considerar todo el tiempo de respuesta y la estabilidad de la detección, de manera que el campo de protección pueda mantenerse lo más pequeño posible y, al mismo tiempo, lo más grande que sea necesario.

Otras contribuciones

Martin Kidman

Product Specialist Machinery Safety SICK (UK) Ltd.

Martin Kidman se doctoró en 2010 en la Universidad de Liverpool y lleva trabajando desde 2006 en el sector de la automatización industrial para distintos fabricantes de sensores. Desde 2013 trabaja en SICK UK Ltd. como especialista en seguridad de las máquinas para aplicaciones industriales. Además es ingeniero de seguridad funcional certificado por TÜV Rheinland, #13017/16.