Een vrijdagochtend midden januari 2024 in de grote assemblagehal van het machinebouwbedrijf Karl Eugen Fischer GmbH in Burgkunstadt in Opper-Franken: vandaag, ongeveer een week voor levering aan de klant, beproeft 's werelds grootste fabrikant van koordsnijsystemen voor de bandenproductie een van deze systemen - en wij mogen er live bij zijn om er verslag van te doen in tekst, beeld en video. Dit is een speciale machine die de performance van deze systemen naar een nieuw niveau tilt dankzij de installatie van een oplossing van SICK.

MLG-2 WebChecker van SICK tilt weefselsnijsystemen in bandenproductie naar een hoger niveau

Achim Sorg, Lead Account Manager Automotive & Electronics SICK Vertriebs GmbH en Jörg Weiser, Application Engineer Automotive & Electronic SICK Vertriebs GmbH, kwamen vandaag ook naar hun klant KE Fischer: de twee verkoopexperts van SICK hadden het idee om de SICK-oplossing te gebruiken voor dit type systeem. Samen met Frank Schmidt, Head of Software, Electric Engineering & R&D bij KE Fischer, en zijn team, brachten ze het project in de praktijk.

Ook banden hebben gordels

Onze weg leidt ons door de enorme hal naar de gloednieuwe, vers geverfde, 40 meter lange draadsnijmachine, die al in testbedrijf is en nauwlettend in de gaten wordt gehouden door verschillende KE Fischer-medewerkers. Het ruikt er naar metaal en bandenrubber.

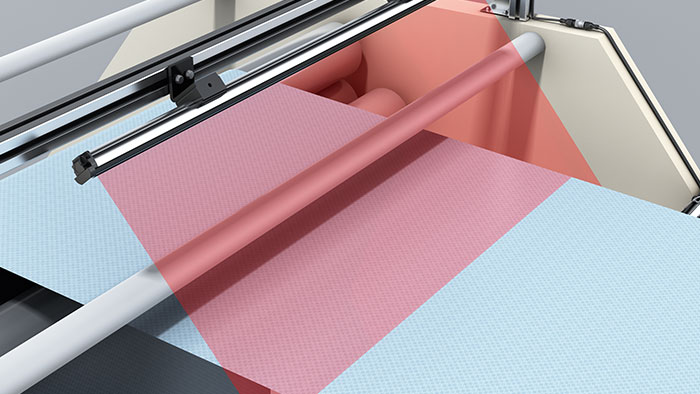

Eerst legt Frank Schmidt ons uit wat hier eigenlijk gebeurt: Het systeem snijdt zogenaamd gekalanderd staalkoordmateriaal. Dit zijn met rubber beklede staaldraden die worden gebruikt voor de zogenaamde "gordel" in de band. Het staalkoordmateriaal wordt vanaf een meterslange rol in het systeem ingevoerd. Een enorm mes snijdt het ingevoerde materiaal nu onder een hoek in afzonderlijke stroken. De snijhoek kan worden veranderd door de component die de staalkoordbaan aanvoert, halfautomatisch te bewegen op rails die in de vloer zijn ingebed, afhankelijk van het recept.

Het systeem voegt nu deze schuin afgesneden stroken weer samen tot een doorlopende strook en snijdt deze vervolgens weer in twee afzonderlijke stroken. Dit resulteert in meerdere nieuwe spoelen staalkoordmateriaal waarin de staaldraden schuin lopen. Dit is noodzakelijk voor de stabiliteit van de banden, legt Frank Schmidt uit: "Voor de volgende verwerkingsstap in de bandenproductie worden meerdere lagen materiaal met staal- en textielband aan elkaar gezet. Voor de koordsnijmachine betekent dit dat hij deze stroken zo nauwkeurig mogelijk moet voorbereiden - een bijzonder nauwkeurige en krachtige kantgeleiding en inline kwaliteitsbewaking van het materiaal zijn daarom essentieel."

Perspectief gericht op digitalisering

En waar zit precies de innovatie die in dit systeem is ingebouwd? Frank Schmidt moet hier even op ingaan: tot nu toe waren oplossingen met een CCD line scan camera in combinatie met een actuator, een regelaar en andere componenten standaard in dergelijke systemen voor het meten van de breedte van het materiaal en de juiste geleiding in een specifieke baan. Dit had een aantal nadelen: "Deze oplossingen moeten op een complexe manier worden ingesteld, zodat alle te produceren materiaalbreedtes op het systeem kunnen worden verwerkt," legt Frank Schmidt uit. Bovendien zijn ze erg onderhoudsintensief en kunnen gebruikers ze meestal niet zelf repareren. Als ze moeten worden vervangen, komt het systeem stil te liggen, omdat de nieuwe camera eerst en tegen hoge kosten moet worden geparametriseerd en gekalibreerd.

Achim Sorg kwam in 2020 met het idee om deze onpraktische "black box" oplossing te vervangen door de MLG-2 WebChecker van SICK. Het automatiseringslichtscherm maakt gebruik van verschillende fotocellen die op regelmatige afstand van elkaar zijn geplaatst voor een nauwkeurige padmeting. "Deze stap is een uitstekend voorbeeld van hoe we bij SICK ook oplossingen naar onze klanten brengen die ze misschien niet eens op het netvlies hadden", zegt Achim Sorg. Hij en Jörg Weiser, die vele jaren ervaring heeft in de bandenindustrie, werkten het voorstel uit - en klopten ermee aan bij Frank Schmidt: Hij had al lang geconstateerd dat de oplossing met lijnscancamera's kwetsbaar en onderhoudsintensief was. "De oplossing is gewoon niet meer up-to-date - en bood ook geen perspectief gericht op digitalisering," zegt hij. "Ik wilde daar verandering in brengen en de MLG-2 WebChecker was daarvoor voorbestemd."

SICK en KE Fischer lanceerden een pilootproject om de haalbaarheid van het project te testen - met positief resultaat: in 2021 werd KE Fischer 's werelds eerste fabrikant van staalkoordsystemen die zijn systemen voor het eerst uitrustte met de MLG-2 WebChecker - aanvankelijk op één punt in het systeem, later op verschillende andere punten. "We installeerden de MLG-2 WebChecker aanvankelijk zelfs op eigen kosten in systemen om onze klanten de kans te geven de oplossing uit te proberen en pas te kiezen als ze overtuigd waren," herinnert Frank Schmidt zich. SICK paste de MLG-2 WebChecker ook opnieuw aan de specifieke behoeften van KE Fischer aan. De betrokkenheid heeft zijn vruchten afgeworpen: vandaag zijn er al meer dan 20 systemen met MLG-2 WebChecker in gebruik bij de klanten van de machinefabrikant.

Perfecte kwaliteitsmanagement-tool

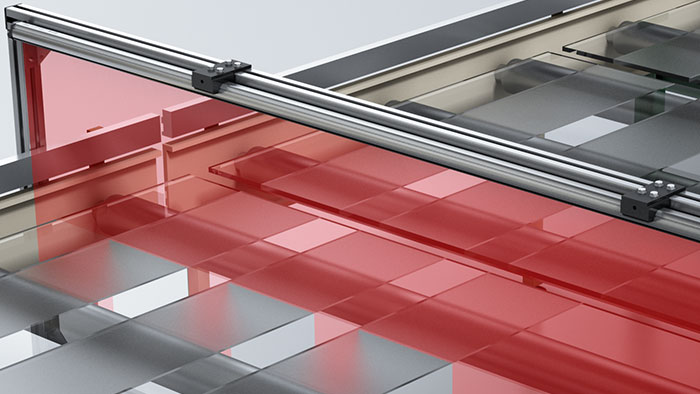

In totaal zijn er zeven MLG-2 WebCheckers geïnstalleerd in het systeem waar we vandaag naar kijken. Frank Schmidt laat ze zien langs de hele lengte van het systeem. De apparaten meten continu de breedte van de staalkoordbaan en controleren tot op de tiende millimeter nauwkeurig of de toleranties worden aangehouden. Als dit niet het geval is, past het systeem zich binnen een bepaald tolerantiebereik autonoom aan met behulp van een servo totdat de breedte correct is.

"Dit is de perfecte tool voor kwaliteitsbeheer voor het hele productieproces," legt Frank Schmidt uit. Het systeem is zeer veelzijdig: de MLG-2 WebChecker kan banen meten tussen 145 mm en 3.150 mm. De flexibele meting van de baanbreedte maakt een formaatwissel zeer eenvoudig - zonder het systeem te stoppen.

Om dit te laten zien, variëren de medewerkers de breedte van de stroken die van de rol worden gesneden. "Ongeacht of de baan gecentreerd of verschoven is, ongeacht of er één of twee banen naast elkaar op het systeem lopen - je kunt de MLG-2 WebChecker op dit alles instellen. Hij kan zelfs tot vijf banen tegelijk meten," zegt Frank Schmidt.

"Ook de onderhoudskosten zijn aanzienlijk lager dan met de oude oplossing. Dit alles verhoogt de machinebeschikbaarheid en uiteindelijk de productiviteit van het systeem." De WebChecker heeft nog een ander belangrijk voordeel: omdat het systeem veel nauwkeuriger produceert, zijn er minder afgekeurde producten door verkeerd gesneden banen - een groot pluspunt voor het milieu.

Voor Frank Schmidt is de MLG-2 WebChecker echter een belangrijke stap, vooral met het oog op digitalisering: "De gegevens die door het lichtscherm worden gegenereerd, kunnen worden gebruikt om waardevolle inzichten te verkrijgen. SICK levert de open source basis en basissoftwaremodules, terwijl KE Fischer zelf individuele bouwstenen heeft ontwikkeld die specifiek voor deze toepassing zijn bedoeld: "Onze algoritmen evalueren de gegevens op intelligente wijze en maken analyses die in realtime beschikbaar zijn voor de operator, het onderhoudspersoneel of het kwaliteitspersoneel", aldus Frank Schmidt.

Hij laat ons zien hoe dit eruitziet op een tablet. "Deze gegevens geven inzicht in onderhoud en kwaliteit, bijvoorbeeld: waar zijn er problemen, waar kunnen we optimaliseren? Wat is de kwaliteit van het web - zowel van het upstream productieproces als hier in deze fabriek? Met onze oplossing maken we onzichtbare gegevens zichtbaar. Dit is een duidelijke meerwaarde voor de klant."

In het algemeen streeft KE Fischer ernaar om de systemen zo eenvoudig mogelijk te maken voor de operator: "'Hands off, eyes off' in de zin van een autonome machine is het motto. Met de WebChecker zijn we ook hier een grote stap dichterbij gekomen," zegt Frank Schmidt.

De drie mannen zijn het erover eens: de MLG-2 Webchecker heeft de potentie om een nieuwe trendoplossing te worden voor randgeleiding en als meetsysteem in de bandenproductie. "Frank Schmidt heeft hiervoor de weg geëffend," zegt Achim Sorg. Tijdens de samenwerking hebben beide partijen veel bijgedragen aan het continu verbeteren van de oplossing. Frank Schmidt prijst ook de klantondersteuning van SICK: "Dit is waar SICK zich onderscheidt van de concurrentie. Achim en Jörg hadden altijd een open oor en reageerden op al onze eisen en wensen - net zo lang tot de oplossing klopte."

Het is inmiddels middag, de montagehal is leeg. De testrun zit erop voor vandaag en we hebben ook alles "in kannen en kruiken". Frank Schmidt en zijn team gaan de komende week nog een paar kleine dingen optimaliseren. Dan gaat het systeem op weg naar de klant - om alle voordelen ervan ten volle te benutten.

Karl Eugen Fischer GmbH

Karl Eugen Fischer GmbH (KE Fischer) is wereldwijd marktleider op het gebied van snijsystemen voor staal- en textielkoord die worden gebruikt bij de productie van banden voor tweewielers, auto's, SUV's, vrachtwagens en off-roadbanden. Het bedrijf is opgericht in 1940 en heeft zijn hoofdkantoor en productielocatie in Burgkunstadt, met dochterondernemingen in de VS, China en, na de overname van Konštrukta TireTech (KTT), een fabrikant van extrusie- en snijsystemen voor de bandenindustrie, sinds december 2022 ook in Slowakije. De onderneming heeft in totaal ongeveer 600 mensen in dienst. In de afgelopen 50 jaar heeft KE Fischer meer dan 900 snijsystemen geleverd aan klanten in ongeveer 50 landen wereldwijd.Pace: Magazine bij het jaarverslag 2023

De zeer dynamische aard van de markten vereist en de technologische vooruitgang stelt ons in staat om oplossingen te vinden in een versneld tempo. We passen onze snelheid voortdurend aan om een voorsprong te verwerven en te behouden door onze versnellende krachten verstandig te gebruiken.

De artikelen in het magazine laten zien dat wie door snelheid een voorsprong en tijd wint, die slim kan gebruiken voor nieuwe ideeën en duurzame beslissingen.