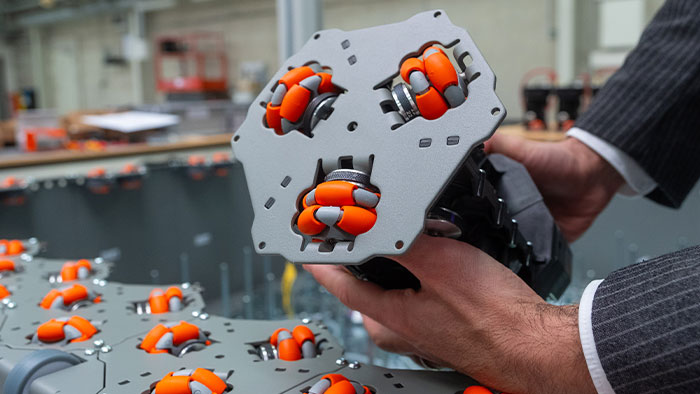

Dans le nord de l'Allemagne, ils ont littéralement retourné le monde des robots en créant une solution exceptionnelle pour le flux de matériaux. L'idée de Cellumation à Brême : Combiner des robots footballeurs autonomes en une seule unité puis de tout retourner. L'ingéniosité de la chose : au lieu de poursuivre le ballon librement sur une surface à l'aide d'un ensemble à trois moteurs dans une disposition triangulaire, le retournement permet aux articles de se déplacer librement sur une surface. Les mouvements des différents joueurs - un travail d'équipe en quelque sorte - permettent d'acheminer avec une flexibilité maximale des marchandises de toutes sortes. Les caméras de vision 3D de SICK fournissent la vue d'ensemble nécessaire depuis les coulisses.

Le terrain de jeu de la logistique en ligne de mire : comment une caméra de vision 3D optimise le flux de matériaux

Il existe un marché pour les flux de matériaux intelligents, mais ceux-ci doivent répondre à deux exigences : un contrôle des mouvements très performant et un encombrement minimal : "L'espace au sol dédié à la logistique se réduit et les accords sur le espaces partagés diminue, notamment en raison de la faible valeur ajoutée par mètre carré", explique Theresa Gröninger concernant le déclin des nouveaux centres logistiques en périphérie des villes. Cette évolution est toutefois contrecarrée par le volume élevé de commandes des consommateurs. Ce dilemme a entraîné une demande de solutions plus efficaces en matière de flux de matériaux. L'objectif est simplement d'augmenter la capacité de transport dans un espace plus restreint. "C'est là qu'intervient notre celluveyor conçu de manière modulaire et donc facilement évolutif", explique le responsable marketing de l'entreprise fondée en 2017.

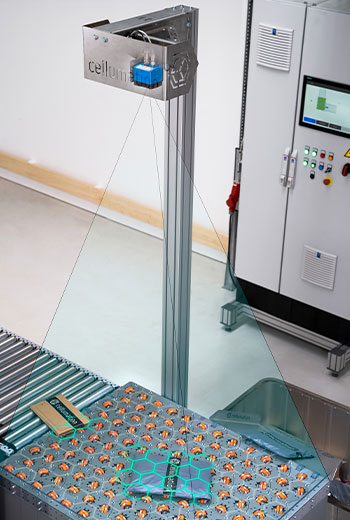

Des images 3D pour le routage des articles

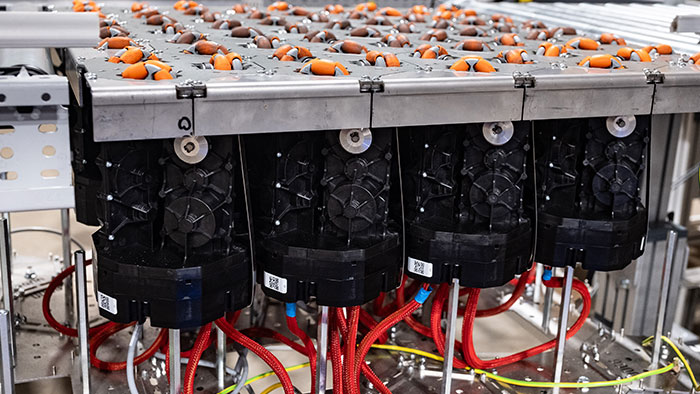

L'équipe de robots de retournement forme un système de transport en forme de nid d'abeille. Le nombre d'unités combinées en un tout pour une application donnée dépend de la tâche de transport, de la capacité requise et du poids des unités d'emballage. Pour que les modules configurables individuellement conservent un haut degré de standardisation, Cellumation propose les différents modules en seulement deux variantes de taille et de capacité. En termes d'agencement, ils sont conçus pour des espacements de cellules de 150 et 200 mm. De plus grandes unités sont conçues pour accueillir des emballages plus volumineux, ce qui limite le nombre de cellules par unité de surface. Dans les deux cas, l'ensemble de la technologie de commande reste identique, y compris la connexion aux caméras 3D temps de vol Visionary-T Mini de SICK.

La particularité de cette méthode 3D est que la vision 3D est produite par la technologie temps de vol. La caméra n'a donc pas besoin de deux objectifs, comme c'est le cas pour la stéréoscopie et la vision humaine. Au lieu de cela, le Visionary-T Mini mesure sur chaque point d'un objet le temps nécessaire à la lumière infrarouge de la caméra pour aller de la source à l'objet et - après réflexion – revenir vers la caméra. Grâce à ces valeurs temporelles obtenues à partir d'un seul cliché, l'intelligence de la caméra forme un nuage de points 3D qui permet de capturer les objets dans un espace tridimensionnel. Les données 3D fournissent des informations fiables sur la taille et la position d'un objet à un instant précis. Ce niveau de détail distingue cette méthode du principe de fonctionnement des scanners laser 3D, qui créent une image ligne par ligne.

Premières recherches sur les caméras pour jouets

Pour Cellumation, cette méthode a été décisive pour contrôler les mouvements sur la table du celluveyor. "Les scanners 3D ont en fait un problème avec les objets en mouvement", explique Claudio Uriarte, qui a fondé l'entreprise en 2017 avec le Dr Hendrik Thamer. Les deux scientifiques travaillaient à l'époque pour l'Institut de production et de logistique de Brême (BIBA). Leur travail scientifique au sein de BIBA - une entreprise qui appartient à l'université de Brême - portait sur la recherche liée à l'intralogistique et sur la recherche de solutions pour le déchargement autonome de containers. "Nous avons d'abord utilisé des capteurs LiDAR 3D de SICK, se souvient Claudio Uriarte. Puis de véritables caméras 3D sont apparues sur le marché, mais elles étaient intégrées dans des consoles de jeu. "Nous avons beaucoup travaillé et testé ces caméras. Il nous restait à trouver une solution robuste pour une utilisation industrielle." Les deux scientifiques ont découvert par hasard les nouvelles caméras Visionary et leur technologie d’acquisition 3D par le biais d'un communiqué de presse. Ce fut le début d'une intense collaboration avec SICK sur le projet.

Images exemptes d'artefacts

Mais pourquoi cette longue recherche de caméra 3D de qualité industrielle alors qu'il existe déjà des scanners adaptés ? Subsistait encore le problème, brièvement évoqué, sur la manière dont ces scanners traitent les objets en mouvement - et il y en a beaucoup dans l'intralogistique. Claudio Uriarte parle ici d'une traînée que les scanners laser, avec leur balayage ligne par ligne, laissent derrière eux lorsque les objets ne sont pas immobiles. Les "artefacts de mouvement" sont comme un fantôme qui fuit. Avec le Visionary-T Mini, en revanche, ces artefacts n'existent pas et une image nette est obtenue grâce à l'exposition unique et brève : l'acquisition 3D instantanée. "Cela nous permet d'obtenir jusqu'à 30 images par seconde. Les données ne sont pas floues et nous permettent de contrôler précisément les mouvements". Dans cette configuration, le Visionary-T Mini sert donc de mécanisme de rétroaction rapide afin d'obtenir une boucle de contrôle rapide et fermée.

30 images par seconde, et chacune sous forme de nuage de points tridimensionnel : Pour éviter que cette méthode de mesure n'entraîne des volumes de données ingérables, la caméra SICK effectue un prétraitement qui est ensuite converti en données de position par le contrôleur du celluveyor. Selon Claudio Uriarte, il est utile que le nuage de points de coordonnées 3D fourni par la caméra puisse être facilement segmenté. "Nous pouvons clairement distinguer les données qui appartiennent à un colis de celles qui appartiennent à une table fixe. Lors du post-traitement, nous pouvons alors éliminer tout ce qui n'est pas pertinent pour le contrôle des mouvements."

Et ils se déplacent tous en même temps

La société brêmoise a intégré les caméras directement au-dessus de la table de distribution. Si une application intralogistique nécessite un module de plus grandes dimensions, Cellumation utilise une combinaison de caméras pour s'assurer qu'il n'y a pas d'angles morts sur la ligne lors de la surveillance des mouvements de colis. Ce soutien constant de l'œil 3D est nécessaire parce qu'il n'y a pas d'itinéraire fixe sur le celluveyor. Le contrôleur de l'unité recalcule en permanence la connexion idéale entre les points d'entrée et de sortie sur la base des positions réelles fournies. De cette manière, le celluveyor peut traiter plusieurs colis en même temps et même l'un à côté de l'autre. Cette caractéristique est à l'origine des performances reconnues du système. Autre avantage : Les mouvements imprévisibles d'un colis dus à des variations de poids ou à l'haptique du matériau d'emballage n'affectent pas le processus. Si un article s'écarte de l'itinéraire initialement calculé, cela ne pose pas de problème pour son transport ultérieur. La raison en est simple : Le contrôleur recalcule simplement la trajectoire sur la base de la position réelle fournie par le Visionary-T Mini. Cette méthode représente une véritable innovation et empêche efficacement les colis de se heurter ou de se coincer. Le flux de matériel dans l'intralogistique devient ainsi un peu plus fiable et la disponibilité globale du système s'en trouve améliorée.

Avec cette configuration de modules d'entraînement individuels et la technologie de caméra 3D, Cellumation a réussi à construire un véritable cheval de course pour l'intralogistique. "Nous sommes idéalement utilisés dans les applications qui requièrent des décisions en matière d'acheminement. Nous sommes un complément idéal, par exemple, aux convoyeurs à bande ou à rouleaux stationnaires", explique Theresa Gröninger concernant le potentiel du marché. Grâce à sa facilité d'intégration, la solution Brêmoise peut également être utilisée pour améliorer la productivité et la flexibilité des systèmes existants dans le cadre d'une modernisation.

Cette technologie a récemment reçu le "Prix de l'innovation logistique" 2024 décerné par la société VDI pour la production et la logistique. Ce prix est décerné aux entreprises qui ont apporté une contribution exceptionnelle à l'innovation dans le domaine de la logistique.

Ces articles pourraient vous intéresser

Abonnez-vous à notre newsletter !

Pour ne rien manquer de nos actualités (produits, webinars, salons, formations, applications, ...), inscrivez-vous à notre newsletter mensuelle !