En l'espace de six mois, Liebherr-Transportation Systems a entièrement reconstruit deux lignes de fabrication après un incendie sur son site de Tsarimir, en Bulgarie. Les lignes ont également été considérablement modernisées. Du développement à la fabrication du système, l'entreprise a profité du savoir-faire de Liebherr-Transportation Systems en Autriche et de l'expertise de SICK Autriche en matière de sécurité.

Fabrication de climatiseurs de nouvelle génération

Liebherr-Transportation Systems, dont le siège se trouve à Korneuburg, en Basse-Autriche, est connu dans le monde entier pour ses solutions techniques dans le domaine de la climatisation, des systèmes d'actionnement hydraulique et de ses composants électroniques pour tous les types de véhicules ferroviaires. La production en série de systèmes de climatisation pour le transport ferroviaire et le refroidissement des remorques se fait actuellement sur le site de Tsaratsovo, en Bulgarie. En 2019, plusieurs lignes de production de l'usine de Tsarimir ont été détruites simultanément par un incendie, ce qui a constitué un défi de taille pour l'entreprise.

De Korneuburg à la Bulgarie

Liebherr a abordé la reconstruction de manière offensive et a profité de l'occasion pour adapter les systèmes à l'état de l’art et les élever ainsi à un nouveau niveau technique. Liebherr-Transportation Systems à Korneuburg a été chargé de la mise en œuvre et de l'installation des nouvelles lignes de production. Abu Hurayra Bin Ahmad, chef de département industrialisation chez Liebherr-Transportation Systems : "Nous ne nous contentons pas de produire, de livrer et d'entretenir des systèmes de climatisation et des systèmes hydrauliques, nous construisons également les machines utilisées pour les fabriquer - l'un de nos domaines de spécialisation sur le site de Korneuburg."

Deux chaînes de montage sur trois détruites

En raison de sa taille et de sa complexité, la production à Tsarimir était divisée en trois lignes d'assemblage - cette division a également été conservée dans la nouvelle installation. Roland Wolf, ingénieur industriel chez Liebherr-Transportation Systems : "Sur une ligne, nous fabriquons la boîte électronique des climatiseurs, qui contient les connexions électriques ainsi que le contrôleur et le régulateur. Cette zone moins complexe a pu être reconstruite en utilisant l'équipement disponible sur le site de Tsaratsovo. La ligne 2 - sur laquelle sont fabriqués les modules de refroidissement - et la ligne 3 - sur laquelle est assemblé l'ensemble du système - ont en revanche été très durement touchées".

"L'installation a été divisée en trois lignes de fabrication car les trois secteurs nécessitent des étapes de fabrication très différentes et doivent traiter des composants de tailles différentes", ajoute Abu Hurayra Bin Ahmad.

Renaître de ses cendres grâce aux nouvelles technologies

"L'incendie a été une catastrophe, mais il nous a aussi donné l'occasion de mettre en œuvre un large éventail de nouveaux concepts, et ce très rapidement. Les deux lignes devaient être rétablies dans un délai de six mois seulement. "Nous avons réussi à construire le terrain en seulement trois mois et trois semaines, et nous avons eu besoin de deux mois et trois semaines pour la conception et les achats - c'était un planing de projet extrêmement exigeant, mais nous l'avons réalisé", explique fièrement le chef de service Ahmad.

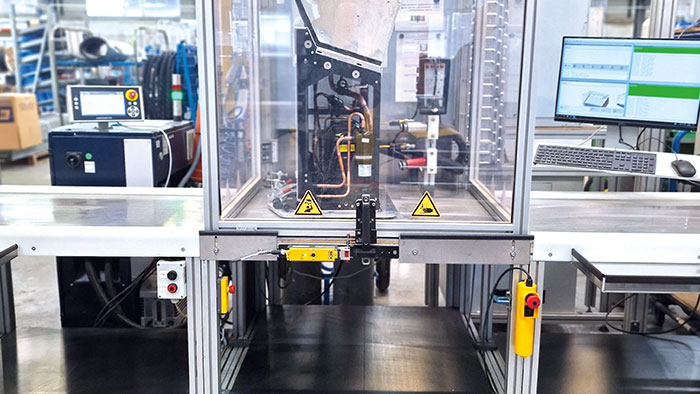

Les lignes de production - à l'exception de la fabrication de l'E-Box - ont d'abord été mises en place et testées à Korneuburg. Ce qui a particulièrement plu aux deux responsables de Korneuburg, c'est que de nombreuses technologies jusqu'alors absentes ont été utilisées. Un système de livraison de matériel Kanban et des étapes de test semi-automatiques ont été développés, la fabrication s'est faite sans papier et la question de la sécurité a pris une toute nouvelle importance puisqu'elle a pu être entièrement revisitée.

La sécurité des machines revêt une grande importance

"Dès le début, nous avons compris qu'une grande importance serait accordée à la sécurité des machines sur ces lignes. Des pièces lourdes pesant jusqu'à une tonne sont déplacées le long de la ligne et des éléments de machine et de transport sont constamment en mouvement. La sécurité était donc une question clé pour laquelle nous voulions avoir de vrais spécialistes à bord ", explique Roland Wolf. La collaboration avec SICK nous a permis d'obtenir de l'aide pour toutes les questions relatives à la sécurité des machines, de A à Z. SICK propose des services allant de l'évaluation des risques à la vérification et à la validation, et donc tout ce qui a trait à la sécurité, le tout auprès d'une seule et même source.

Cinq étapes pour une machine sûre

L'évaluation des risques est la première étape vers une machine sûre. Martin Wimmer, expert certifié en sécurité des machines chez SICK Autriche, s'exprime à ce sujet : " L'équipe de Liebherr nous a impliqués très tôt dans le développement de la ligne de fabrication - ce qui permet d'économiser du temps, de l'argent et des efforts de développement. Nous avons d'abord évalué les risques à l'aide des modèles 3D fournis par l'équipe Liebherr. Sur la base de cette évaluation, nous avons élaboré un concept de sécurité visant à minimiser les risques de manière adéquate. La troisième étape a été la conception du matériel et du logiciel, c'est-à-dire la réalisation technique des mesures. Les solutions ont ensuite été mises en œuvre, y compris l'assistance pendant la mise en service. La cinquième et dernière étape a été la vérification et la validation du système à Korneuburg".

Les changements de plan peuvent entraîner des risques

Avant l'incendie, les installations de Tsarimir étaient construites sur des plates-formes. Pour la nouvelle installation, il a été décidé d'utiliser un concept avec des tapis roulants - un point important en matière de sécurité. Abu Hurayra Bin Ahmad s'exprime à ce sujet : "Dans le cas de la ligne de modules de refroidissement, cela a été relativement facile à gérer, mais sur la ligne d'assemblage final, dont mon collègue Roland Wolf était responsable, cela a donné lieu à de nombreux problèmes de sécurité." C'est également un défi en termes de coûts, car chaque changement de plan peut entraîner de nouveaux risques et donc de nouvelles mesures liées à la conception de la machine, des coûts supplémentaires, voire d'autres changements de plan s'il s'avère qu'il existe de meilleures solutions. "Cela a nécessité un travail d'équipe étroit avec SICK ", explique Roland Wolf.

Ponts de transport pneumatiques

Les ponts à mouvement pneumatique utilisés pour ouvrir et fermer les convoyeurs à bande constituaient un risque particulier dans la zone d'assemblage final. Chaque poste de travail est relié au suivant par un tel pont. Lorsqu'ils sont fermés, les pièces lourdes peuvent être transportées d'un poste à l'autre. La pneumatique utilisée ici comporte des risques particuliers. Les ponts étaient cependant une bonne solution pour utiliser au mieux l'espace disponible. Roland Wolf ajoute : "Il fallait s'assurer que les travaux d'assemblage sur le produit et le flux de matériaux étaient possibles d’avant en arrière. Nous avions donc besoin d'une accessibilité à 360 degrés, y compris pour les produits pouvant atteindre trois mètres de haut et nécessitant un travail sur deux niveaux. Nous avons donc opté pour des ponts de transport pneumatiques".

Doublement sécurisé

Lorsqu'une étape de fabrication est terminée, les employés quittent la zone. Deux personnes actionnent alors des interrupteurs de sécurité et les ponts s'abaissent pour que les unités de climatisation puissent être transportées plus loin. Les ponts remontent ensuite et le cycle suivant commence. Pour garantir la sécurité des travailleurs à proximité des ponts lourds, toutes les zones sont doublement sécurisées, car rien ne doit arriver aux travailleurs si, par exemple, un tuyau pneumatique se rompt, un cylindre se bloque ou l'air se perd soudainement.

Test de haute tension des unités de climatisation

Un autre aspect important en termes de sécurité était le test des unités. Roland Wolf explique : "Si nous devions assembler entièrement les climatiseurs, nous ne pourrions pas les tester en détail. Nous aurions dû tout débrancher et tout démonter à nouveau. Nous avons donc dû mettre en place un test de haute tension au milieu de la ligne de production, et un autre à la fin des lignes de modules de refroidissement et d'unités de réfrigération. Ces lignes devaient être séparées. Les barrières immatérielles de sécurité utilisées à cet effet mesurent près de deux mètres de haut". La zone de protection des ponts mesure plus de 25 mètres de long. L'assemblage final des unités de réfrigération présente également des risques spécifiques, par exemple un risque de chute si aucune unité n'est présente. Un volet entoure donc l'équipement pour protéger les employés de cette zone dangereuse. Abu Hurayra Bin Ahmad : "Ce volet est un élément de sécurité, mais il présente lui-même un risque d’écrasement. Il devait donc être protégé de manière adéquate. Il y a également une mesure de terre à cette station qui devait également être protégée ».

La sécurité au bon moment

Chaque groupe frigorifique fabriqué par Liebherr pour la réfrigération des remorques contient trois modules de refroidissement. Tout doit donc être parfaitement synchronisé pour que les modules prêts à être installés soient disponibles au bon moment. Cela inclut les tests de pression sur la ligne des modules de refroidissement, car chaque circuit de refroidissement doit être testé à 38 ou 40 bars, y compris les dispositifs de sécurité. Abu Hurayra Bin Ahmad : « Nous sommes très heureux d’avoir pu compter ici aussi sur l’expertise et la technologie de sécurité de SICK. «

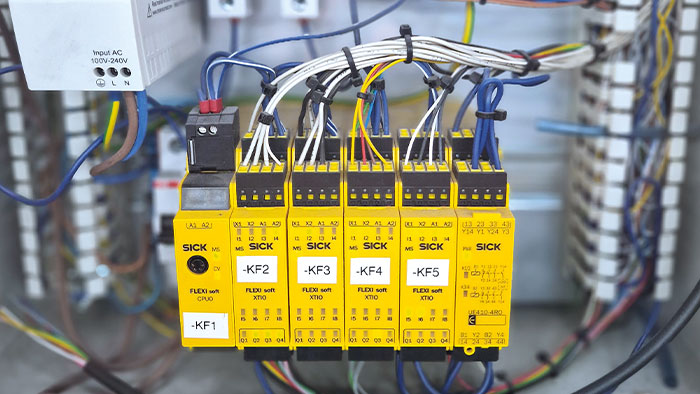

De nombreuses solutions de sécurité sont utilisées

Les nouvelles lignes de production utilisent, entre autres, la technologie intelligente deTec, des barrages immatériels de sécurité intelligents, des interrupteurs de sécurité TR110 Lock avec fonction d’interverrouillage, divers dispositifs de commande de sécurité (tels que des interrupteurs d'arrêt d'urgence, de réinitialisation et d’activation), des lampes de signalisation, divers interrupteurs de sécurité et le contrôleur de sécurité Flexi Soft, polyvalent et programmable. Parfois, il faut non seulement disposer de la bonne technologie, mais aussi sortir des sentiers battus. Par exemple, il fallait vérifier la présence réelle de l'alimentation de l'unité de réfrigération dans l'assemblage final. Cette fonction de sécurité a été mise en œuvre à l'aide du Safeguard Detector développé par SICK, qui est par ailleurs souvent utilisé dans l'industrie de l'emballage pour surveiller la présence de cartons dépliés au niveau des magasins de formeuse de carton.

Ces articles pourraient vous intérresser

Abonnez-vous à notre newsletter !

Pour ne rien manquer de nos actualités (produits, webinars, salons, formations, applications, ...), inscrivez-vous à notre newsletter mensuelle !