Le remplissage de la matrice avec de la mousse de latex fait un peu penser à la manière dont on cuit des gaufres, même si, ici, c’est un robot qui remplit l’immense moule. Dès que l’apport de mousse latex est finalisé, la matrice est refermée et le matériau est vulcanisé avec de la vapeur à 90°C – un processus qui donne au matelas sa forme définitive.

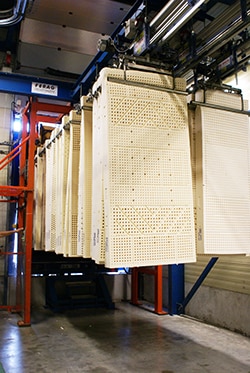

Par la suite, chaque produit est contrôlé sur la dureté et la densité, et les bords sont éventuellement usinés. Le matelas est alors prêt et une étiquette avec un code à barres est apposée. « En fin de lignes de production, les matelas sont suspendus à un chariot » expliquent Nico Couckuyt et Rumminick Vanluchene de Latexco. En tant que mechanical et electrical maintenance coordinator, ils se sont chargés, l’été dernier, d’un projet de modernisation des scanners de codes à barres qui pilotent le processus logistique.

Chaque chariot – une sorte de porte manteau qui est suspendu à un convoyeur aérien – possède son propre code à barres, unique. Dès qu’un matelas y est fixé, les deux codes à barres sont scannés de manière à coupler les données du matelas à celle du chariot. Les matelas, suspendus aux chariots, sont alors transférés vers le centre logistique où cinq carrousels se chargent du tri.