Les robots mobiles autonomes ont de nombreuses applications. Ils sont idéaux dans le domaine de la logistique et du transport, où de nombreux produits sont chargés et où les expéditions sont préparées pour être expédiées. Chargement et déchargement : c'est le métier principal de ces robots mobiles. La société Braun Sondermaschinen GmbH a mis au point un robot mobile autonome, le BS Trayshuttle, qui peut prendre de manière autonome des piles de bacs ou de plateaux depuis un palettiseur et les déposer sur une autre palettiseur. Plus précisément, les tâches du BS Trayshuttle sont de déterminer sa position, de mesurer les distances avec l’environnement et de naviguer de manière fiable. Les solutions complètes de capteurs de SICK ont été utilisées pour leur permettre de relever tous ces différents défis.

Des robots mobiles ultracompacts optimisent la chaîne de production

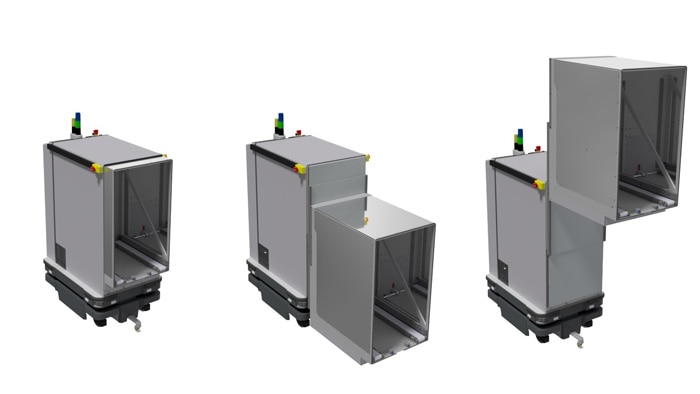

Grâce aux BS Trayshuttle de Braun Sondermaschinen, les entreprises peuvent transporter des charges d'un endroit à l'autre de la chaîne de production de manière automatisée. Le robot mobile peut prendre des charges de manière totalement indépendante d’un palettiseur à l’autre. Ils préservent et augmentent la productivité et l'efficacité de l'ensemble de la chaîne de production en rendant la logistique de transport interne aussi efficace que possible. C’est un avantage inestimable pour les entreprises qui utilisent le robot mobile autonome. Lorsqu’il a fallu choisir la technologie de ses capteurs, Braun Sondermaschinen s'est tourné vers SICK. SICK a su écouter les objectifs et les défis de son client de longue date, puis les a mis en œuvre de manière adaptée. Le résultat est un robot mobile dont le logiciel peut être programmé pour s'adapter exactement aux processus sur site.

Les composants : une solution complète de SICK

Pour mettre en œuvre le BS Trayshuttle, un robot mobile autonome (AMR) de la société MiR a été sélectionné. Ces AMR ont déjà fait leur preuves sur d'autres types d’applications. La solution technique du BS Trayshuttle est montée sur un MiR250. L'AMR est équipé de série d'un contrôleur de sécurité Flexi Soft et d'un scrutateur laser de sécurité nanoScan3. Grâce à la conception petite et compacte du nanoScan3, il a été possible de réaliser un design peu encombrant pour le MiR250. Les deux appareils nanoScan3 assurent une protection complète du véhicule. Le Flexi Soft, installé en standard, garantit un fonctionnement sûr même si l'un des 128 champs de protection librement configurables du scanner laser est franchi, par exemple par un opérateur. En plus d’un fonctionnement sûr, cette combinaison offre également un niveau de flexibilité maximal pour adapter la vitesse et le sens de déplacement du véhicule.

Tous les capteurs du robot mobile autonome proviennent de chez SICK. Un capteur photoélectrique PowerProx WTT12L MultiTaskest utilisé pour déterminer la position des plateaux, et un capteur photoélectrique miniature W4-3 pour vérifier la position finale. Enfin, la position des plateaux sur le véhicule lui-même est déterminée par un capteur de proximité inductif IME2S.

Le BS Trayshuttle en fonctionnement

Le BS Trayshuttle est précisément programmé pour son application sur site et connaît son chemin. Pour le mettre en marche, il suffit d'appuyer sur le bouton vert de démarrage du véhicule et il se met automatiquement en mouvement. Il quitte sa station et se rend à l'emplacement cible spécifié pour commencer à charger et décharger des marchandises. Pour ce faire, le système de transport se met en position dans une zone précisément définie devant le rayonnage. Des capteurs aident à déterminer l'emplacement exact. Une fois en place, le BS Trayshuttle déploie son plateau. Il s'agit d'une surface intégrée au véhicule sur laquelle les marchandises peuvent être convoyées. La distance à laquelle le plateau doit être déployé afin de transférer les marchandises de manière optimale est également contrôlée par des capteurs. L'unité elle-même est réglable en hauteur afin que le transfert puisse s'effectuer en différents points. Une fois l'échange terminé, le plateau se rétracte à nouveau. Pour un processus encore plus efficace, il est bien sûr possible de visiter plusieurs rayonnages de manière séquentielle, c'est-à-dire que le BS Trayshuttletransfère d'abord un produit sur un palettiseur, puis se déplace vers le suivant pour prendre un nouveau produit qu'il transportera ensuite vers l'emplacement suivant. Cela ne pose aucun problème grâce à la hauteur variable de transfert des plateaux, de 200 mm à 1 200 mm. Lorsque le robot à guidage autonome a terminé sa tâche, il retourne à sa station de charge et attend sa prochaine mission.

Bien écouter et programmer avec précision

Pour permettre au robot mobile autonome de traverser l'usine à une vitesse pouvant atteindre 7 km/h avec une apparente facilité enfantine, il est nécessaire d'avoir une connaissance précise des besoins. Une attention particulière a dû être accordée à la technologie de sécurité. Comment le véhicule doit-il réagir dans des situations spécifiques, et quelles solutions sont nécessaires pour que le processus se déroule sans heurt ?

Braun Sondermaschinen et SICK ont collaboré intensivement pour le définir. Tout au long du projet, Braun Sondermaschinenbau a pu faire appel aux mêmes experts de SICK. Cela a permis de trouver des solutions à une grande variété de défis sur place. Au final, le résultat n’est pas seulement qu’un robot mobile a été créé, adapté aux besoins spécifiques des clients de Braun Sondermaschinen. La relation de collaboration existante entre Braun Sondermaschinen et SICK a également été renforcée grâce à ce projet.

Ces contenus peuvent vous intérésser :

Sûr et rapide : le nanoScan3 rend le soudage Cobot encore plus efficace

Les capteurs déterminent le futur des robots collaboratifs

Robots mobiles :

entrer dans de nouvelles dimensions

La robotique fait son entrée - dans la production, la logistique ou le service. Des solutions de détection pour toutes les variantes de robots mobiles

Abonnez-vous à notre newsletter !

Pour ne rien manquer de nos actualités (produits, webinars, salons, formations, applications, ...), inscrivez-vous à notre newsletter mensuelle !