Als Jano Crema ein Problem mit einer zu hohen Ausschussrate an seiner Verarbeitungslinie für Pappbecherdeckel hatte, brauchte er nicht nur eine Lösung dafür, sondern es sollte auch gleichzeitig ein höherer Nutzen für nachgeschaltete Teile der Produktionsanlage geschaffen werden. Lesen Sie, wie ihm geholfen wurde – und welche entscheidende Rolle industrielle Bildverarbeitung von SICK hier gespielt hat.

3D-Kameratechnologie als Lösung für drängendes Problem in Verpackungsunternehmen

Jano Crema hatte ein Problem. In den letzten Jahren wurden einigen seiner Kunden versehentlich zu wenig der in Cremas Unternehmen hergestellten Pappbecherdeckel geliefert. Dieses Problem musste schnellstmöglich angegangen werden. Das Unternehmen Crema ist auf die Herstellung von Pappbechern und Deckeln für die Gastronomie spezialisiert – ein höchst umkämpfter Markt. Wenn ein Kunde anruft und ihm mitteilt, dass die Hälfte der von ihm bezahlten Ware fehlt, ist das das Letzte, was der Business Excellence Manager hören möchte. Leider war die Produktionslinie so aufgebaut, dass das Problem nicht einfach dadurch gelöst werden konnte, dass man die Förderbänder schärfer beobachten ließ, in der Hoffnung, die Zahlen würden sich von selbst korrigieren.

Kollisionsprobleme auf der Hochgeschwindigkeitslinie haben zu Defekten geführt

„Die Linie, auf der die Kunststoffdeckel für die Becher hergestellt werden, läuft sehr schnell“, sagt Crema. „Wir haben viele Maschinen, die Becher herstellen. Aber wir haben nur eine Linie, auf der die Deckel hergestellt werden. Daher arbeitet sie unglaublich schnell und höchst automatisiert. Das macht es äußerst schwierig, Probleme noch vor dem Verpacken zu erkennen. Hin und wieder bekamen wir vom Kunden eine Beschwerde darüber, dass in manchen Verpackungseinheiten nur die Hälfte oder nicht die komplette Menge an Deckeln waren. Das passierte vielleicht nur ein paar Mal im Jahr, aber es war ärgerlich, weil es gar nicht passieren sollte. Wir suchten nach einer Möglichkeit, die Qualitätsprüfung der Hochgeschwindigkeits-Produktionslinie zu automatisieren, damit wir nicht darauf angewiesen sind, dass die Bediener die Linie manuell überwachen, um dieses Problem zu vermeiden.“

Als Crema und sein Team das Problem analysierten, stellten sie fest, dass die Verpackungseinheiten oft zu dem Zeitpunkt mit Fehlern produziert wurden, als an anderer Stelle Probleme an der Linie vorlagen. Oft waren die Bediener dann damit beschäftigt, andere Probleme zu beheben und die Linie wieder zum Laufen zu bringen, was bedeutete, dass die Verpackungseinheiten mit den falschen Mengen verpackt wurden.

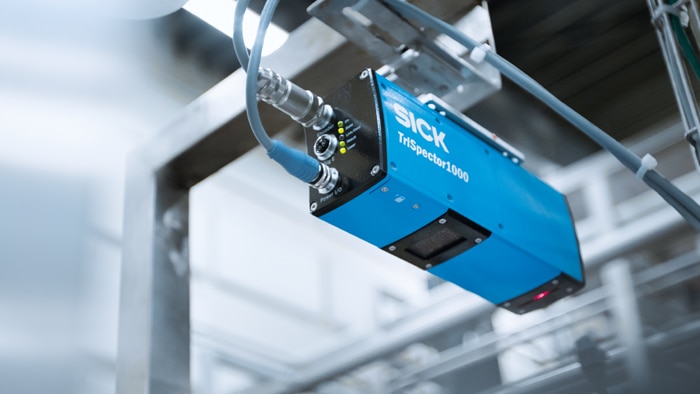

An dieser Stelle kommt die 3D-Kamera TriSpector1000 von SICK ins Spiel.

Zuverlässige Prozesse mit einem einfach einzurichtenden System

„Wir dachten, es muss doch irgendeine Technologie geben, die uns helfen kann“, sagte Crema. „Da habe ich mich auf der Website von SICK umgeschaut und mir die verschiedenen Möglichkeiten angesehen. Mit meinem Ingenieurs- und Fertigungshintergrund bin ich durchaus mit den Prozessen und Technologien vertraut, die da draußen verfügbar sind.

Dabei bin ich auf den TriSpector1000 gestoßen. In Anbetracht des Platzangebots innerhalb der Linie und der Abmessungen des Produkts dachte ich: ‚Das ist etwas, das vielleicht passen könnte‘". Ich rief bei SICK an und sprach mit Kevin Zarczynski über dieses Thema. Er sagte, dass sie uns dabei helfen könnten. Er lud mich ein, zu ihrem Standort in Castle Hill in Sydney zu kommen. Dort haben wir einige Tests mit verschiedenen Produkten durchgeführt und konnten feststellen, dass das System funktionieren würde.“

Zarczynski sagte, dass es ein relativ einfacher Vertriebsprozess war, bei dem beide Parteien mit dem Endergebnis zufrieden waren. „Herr Crema hatte uns einige Muster gegeben, an denen wir in unserem Büro einige Vorabprüfungen und später einen Machbarkeitsnachweis durchgeführt haben. Die Ergebnisse haben ihn von der Lösung überzeugt“, sagte Zarczynski. „Er hat den TriSpector1000 gekauft, die Montage durchgeführt, und wir haben die Programmierung übernommen. Aufgrund von COVID-19 dauerte es etwas länger, weil niemand von SICK vor Ort sein konnte, aber Herr Crema und sein Team haben bei der Montage wirklich gute Arbeit geleistet. Unsere Servicetechniker haben das Gerät programmiert und es in kürzester Zeit so zum Laufen gebracht, wie sie es wollten.“

Crema und sein Team sehen den TriSpector1000 als eine großartige Lösung für ihre Probleme. Ihnen gefällt auch die Tatsache, dass sie an ihre Zwecke angepasst werden kann. „Als wir das System zum ersten Mal eingerichtet haben, haben wir an der Linie eine Ausschleusung eingerichtet, weil wir jedes unserer Produkte programmieren mussten, während es durchlief“, sagt Crema. „Wir programmierten die Parameter für jedes der Produkte. Anfangs stellten wir fest, dass viele Produkte ausgeschleust werden mussten, weil sie zu viele Fehlalarme erzeugt haben. Durch die Feinabstimmung der Parameter – die Länge, die Höhe und die Auflösung des TriSpector1000 – konnten wir diesen Prozess viel zuverlässiger machen. Wir sind jetzt so weit, dass die Bediener diese Ausschleusung nicht mehr benötigen.“

„Aus unserer Sicht ist das Gerät recht einfach einzurichten, es ist kalibriert, und es wird mit Tools geliefert, dank denen man keine separaten Programme schreiben muss, um die gewünschten Messungen durchzuführen“, so Zarczynski. „Man schraubt es an, gibt eine Geschwindigkeit ein und es macht Bilder. Es handelt sich also um ein sehr einfach zu installierendes Produkt.“ Einer der größten Vorteile für Cremas Unternehmen war, dass man das Gerät an Maschinen einfach nachrüsten konnte. Deren Maschinen waren eigentlich nicht für diese Art von Kamera ausgelegt. Aber sie konnte problemlos erhöht montiert werden und Bilder von Stellen machen, die man vorher nie hätte erfassen können.

Weniger Kundenbeschwerden und höhere Effizienz

Einer der Faktoren für die Installation des Geräts war die Reduzierung von Kundenbeschwerden. Eines der Hauptprobleme in der Lebensmittel- und Getränkeindustrie ist der starke Konkurrenzdruck, dem Cremas Unternehmen ausgesetzt ist. Einen besonders hohen Nutzen hätte es für ihn, wenn sein Unternehmen ein qualitativ höherwertiges Produkt als die Konkurrenz liefern könnte. Für sie war es wichtig, dass diese vermeidbaren Fehler abgestellt werden.

„Wir konnten das nicht einfach weiterlaufen lassen“, sagt Crema. „Diese relativ kleine Investition in ein System, das diese Fehlerbehebung automatisiert – einschließlich der Gewissheit, dass es funktioniert, sowie des Verzichts auf die Überwachung durch Personen an einer solchen Hochgeschwindigkeitslinie – war für uns gerechtfertigt, um diese Beschwerden zu vermeiden.“

Automatisierte Fehlersuche – Messen der Produktlänge und -höhe

Und nicht nur der aktuelle Einsatz hat Cremas Interesse am TriSpector1000 geweckt. Er möchte sie auch in nachgeschalteten Anlagenteilen einsetzen, um das Unternehmen noch effizienter zu machen. „Sie ist in der Lage, mehrere Dimensionen zu erfassen. Für mich war dies das eigentliche Verkaufsargument“, sagt er. „Im Moment führen wir Längenmessungen nur in einer Dimension durch. Die Kamera kann jedoch auch die Höhe messen. Es handelt sich hierbei um ein Lasersystem, das in einem Abstand arbeitet, in dem ein 3D-Oberflächenprofil der Produkte erstellt werden kann. Diese Funktion ist enorm leistungsfähig. Und jetzt, wo wir das System verstehen, suchen wir nach weiteren Anwendungen, bei denen wird diese Art von Technologie zur automatischen Fehlersuche einsetzen können. Die Herausforderung in jedem Prozess für schnelldrehende Produkte besteht darin, dass wir stets nach mehr Ertrag, höheren Geschwindigkeiten und mehr Effizienz streben. Wenn man einen herkömmlichen, manuellen Stichprobenprozess durchführt, stößt man bei dem, was man eigentlich effektiv und schnellstmöglich erreichen möchte, schnell an die Grenzen der Machbarkeit.“

Zarczynski stimmt dem zu – die Messung der Länge an einer Produktionslinie ist nur eine von vielen Funktionen des Geräts. „Auf der Kamera sind eine ganze Reihe von Inspektionstools vorinstalliert, um Volumina, Abstände und Höhen zu messen und mehrere Dinge innerhalb einer Aufgabe zu bestimmen“, sagt Zarczynski. „In einem Durchlauf kann man die Höhe in jeder Richtung messen, das Volumen ermitteln und das Volumen von einer Seite zur anderen vergleichen. Wohlgemerkt – alles in einem Durchlauf.“

Erfassung von 3D-Profilen unterstützt die Verhinderung von Produktdefekten

Insgesamt ist Crema mehr als zufrieden mit dem TriSpector1000 und seiner Fähigkeit, ein Problem zu lösen, das sonst möglicherweise fortbestanden und dem Ruf seines Unternehmens geschadet hätte. Er sieht es als eine ideale Lösung, auch wenn es Alternativen gab.

„Man kann ausschließlich an der Prozesssteuerung ansetzen, um sicherzustellen, dass man keine Fehler macht“, sagte er. „Ich denke jedoch, dass diese Art von Technologie, insbesondere mit der Möglichkeit zur Erfassung von 3D-Profilen, ein enormes Potenzial hat, um eine viel umfangreichere Inspektion von Produkten in Echtzeit bzw. während der Herstellung zu ermöglichen. Sie können mit dieser Technologie sicherstellen, dass fast jedes Stück, das Sie herstellen, perfekt ist.“

Weitere Beiträge

3D-Lokalisierung mit Belt-Picking-SensorApp für Pick-and-place-Aufgaben

Marmeladenglas: Luftleerer Raum erwünscht

TriSpector: Intuitive 3D-Bildverarbeitung

Individuell und einfach zu konfigurierende 2D- und 3D-Bildverarbeitung – dank SICK AppSpace