OEE (Overall Equipment Effectiveness) und IIoT (Industrial Internet of Things)

OEE steht für Overall Equipment Effectiveness und IIoT für „Industrial Internet of Things“.

Die Kennzahl OEE (Overall Equipment Effectiveness) oder zu Deutsch Gesamtanlageneffektivität beantwortet die Frage „Wie effektiv arbeitet meine Anlage?“.

Für die Berechnung werden drei Faktoren herangezogen:

- Verfügbarkeit

- Qualität

- Leistung

Die Verfügbarkeit sagt aus, in wieviel der geplanten Zeit tatsächlich produktiver Betrieb stattfindet. Die Leistung zeigt, wieviel Stück bezogen auf die geplante Anzahl tatsächlich produziert wurden. Die Qualität sagt aus, wie viele Teile bezogen auf die gesamte Produktionsmenge bei der Qualitätskontrolle bestanden haben.

Erfasst man diese Daten mit den passenden Sensoren und multipliziert die drei Faktoren, ergibt dies die OEE. Soweit so gut – nur wo ist jetzt die Besonderheit und der Bezug zu IIot?

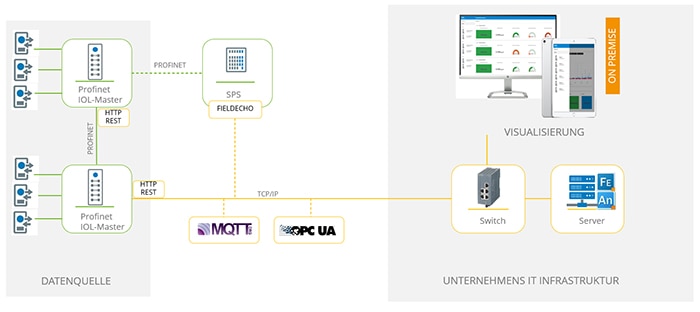

IIoT (Industrial Internet of Things) umfasst die Vernetzung von Geräten im industriellen Umfeld. In der Praxis sieht das so aus, dass Sensoren über einen IO-Link Master (entsprechend einem digitalen I/O Modul in klassischen Steuerungen) an eine SPS angebunden werden, damit diese mit Hilfe der Sensordaten den Prozess entsprechend steuern und regeln kann. Mittels REST API - eine Schnittstelle, die der IO-Link Master unterstützt – kann auf Anfragen aus dem Netzwerk reagiert werden. Somit ist der „IIoT-Aspekt“ erfüllt. Die Anfrage sieht aus wie eine klassische URL und spezifiziert, welche Daten abgefragt oder geschrieben werden sollen. Die Antwort ist ein Textobjekt im sogenannten JSON Format, das die gewünschten Informationen im Klartext enthält.

Veranschaulichung anhand eines praktischen Besispiels

Umgelegt auf unser Beispiel bedeutet dies, dass der IO-Link Master wie gewohnt via Profinet mit der SPS kommuniziert, aber zusätzlich z.B. über einen Switch auch in ein anderes Netzwerk mit eingebunden werden kann. Somit kann einerseits die SPS ungestört ihre Daten austauschen, und andererseits können die Sensordaten auch von anderen Geräten innerhalb des Netzwerks über die REST API abgerufen werden. Beispielsweise einem ERP System, einer Visualisierungssoftware, oder einem Programm zur Berechnung der OEE. Das hat den Vorteil, dass die SPS nicht in die Datenweitergabe involviert ist. Bezogen auf die Ermittlung der OEE in einer Anlage bedeutet das: Ein Computersystem kann die Sensordaten direkt über den IO-Link Master abfragen, anstatt den mühsamen Weg über die SPS zu gehen. Ebenso bedeutet das, dass eine SPS nicht für eine OEE Ermittlung notwendig ist. Sind im bestehenden System beispielsweise keine Sensoren vorhanden, die Verfügbarkeit, Qualität oder Leistung messen können, dann können diese über einen IO-Link Master nachgerüstet werden, ohne diesen überhaupt mit der SPS verbinden zu müssen. Dies ist insbesondere dann ein Vorteil, wenn es um eine alte Anlage geht, die entweder keine SPS hat, oder das Motto „Never change a running system“ gilt.

Softwaretool für bessere Zugänglichkeit und Transparenz von IO-Link-Daten

In großen Anlagen kann es auch hilfreich sein, ein Tool wie Field Echo von SICK einzusetzen. Diese Software wird auf einem Computer installiert, der sich im selben Netzwerk wie die SPS befindet. Es muss lediglich ein einziger Funktionsblock von der SPS aufgerufen werden, dann können auf einen Schlag die Sensordaten aller IO-Link Sensoren (herstellerunabhängig), die mit der SPS verbunden sind, über das Netzwerk ausgelesen werden. Der Computer, auf dem Field Echo installiert ist, kann ebenso eine REST API zur Verfügung stellen und somit Sensordaten für eine OEE Auswertung oder andere Zwecke zur Verfügung stellen.

Eine Vernetzung bietet neben OEE-Berechnung noch viele weitere Möglichkeiten, vor allem hinsichtlich Wartung und Instandhaltung. Genauso wie Daten für eine OEE-Berechnung kann man auch Daten, die den Zustand der Sensoren und Aktoren aufzeigen, über die REST API abfragen. Hier kommt der Vorteil von IO-Link Geräten voll zum Tragen, diese liefern nicht mehr nur ein Schaltsignal, sondern z.B. Messwerte, Einstellungen, … und eben auch Diagnosedaten.

Beispiel Abfüllanlage

Nehmen wir eine Abfüllanlage als Beispiel. Hier werden oft Reflexionslichtschranken eingesetzt, um transparente Flaschen zu erkennen. Diese Sensoren werden auf einen Reflektor eingelernt und müssen anhand geringster Unterschiede in der Lichtdämpfung erkennen, ob sich zwischen Sensor und Reflektor eine Flasche befindet oder nicht. Wenn sich nun mit der Zeit Staub am Reflektor absetzt, wird der Sensor irgendwann fälschlicherweise schalten. Bei Sensoren mit klassischem Schaltausgang wird die Verschmutzung erst erkannt, wenn er dauerhaft schaltet. Derselbe Sensor mit IO-Link liefert einen sogenannten Quality-of-Run Wert, der sensorintern berechnet wird und einen Indikator bietet, wie gut die Prozessqualität ist und ob eine Reinigung notwendig ist. So kann man frühzeitig und proaktiv, ohne Fehlverhalten oder ungeplantem Stillstand, reagieren.

Es können aber nicht nur vorbereitete Sensorwerte verwendet werden, der Kreativität sind keine Grenzen gesetzt. Identifiziert man Sensoren oder Messstellen in einer Anlage, deren Daten in Bezug zueinander gesetzt eine Aussagekraft für den Anlagenzustand ergeben, so kann man diese unkompliziert und unabhängig von der SPS über das Netzwerk erhalten und auswerten. Durch diese Unabhängigkeit von der SPS ist es genauso bei alten Anlagen möglich. Werden z.B. mehrere Aktoren über eine Kette synchronisiert, so kann aus einer Veränderung des Timing-Verhaltens beispielsweise auf eine Kettenlängung geschlossen werden. Durch die Erfassung und Zählung von Markierungen auf einem Band und dessen Antriebsrolle kann Schlupf erkannt werden.

Fazit

Die vielfältige Vernetzung industrieller Geräte hat das Potential, auf einfache Weise Daten zu verknüpfen, um unkompliziert und mit wenig Entwicklungsaufwand Zusatzinformationen zu erhalten. Sei es eine einfache Produktzählung für die Statistik, oder eine Lösung für Predictive Maintenance.

Finden Sie das genauso spannend wie wir? Dann sprechen Sie uns an, wir unterstützen Sie gerne!

Ich möchte am Laufenden bleiben und regelmäßig über neue Stories informiert werden!

David Pescha

System Solution Engineering & Digitalization