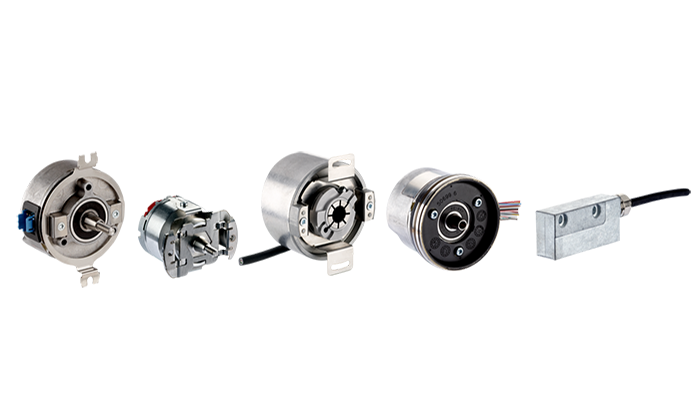

Drehgeber oder auch Motion Control Sensor genannt, werden zur Erfassung von Längen, Positionen, Drehzahlen oder Winkel verwendet. Sie wandeln mechanische Bewegungen in elektrische Signale um. Die Funktionsprinzipien unterteilen sich in inkrementale und absolute Drehgeber.

Motion Control Sensoren

Inkremental- und Absolut-Drehgeber

Inkremental-Encoder generieren eine feste Zahl an diskreten (digitalen) Impulse pro Umdrehung der Encoderwelle. Die Positionsbestimmung erfolgt über die Anzahl der Impulse, die einer bekannten, festen mechanischen Bewegung entspricht. Die Geschwindigkeitsbestimmung erfolgt über die Anzahl der Impulse pro Zeiteinheit und die Zählung erfolgt typischerweise durch einen separaten Zähler, einen Regler oder eine SPS (Speicherprogrammierbare Steuerung). Das Positionsfeedback eines Singleturn-Encoders ist nach genau einer vollen Umdrehung immer 0.

Ein Absolut-Encoder gibt einen eindeutigen Absolutwert der Encoderwellen-Position aus. Damit ist die Wellenposition jederzeit bekannt und kann beim Einschaltzyklus bereitgestellt werden. Beim Absolut-Encoder unterscheidet man zwischen Singleturn oder Multiturn. Ein Singleturn Absolut-Drehgeber verfolgt die Position innerhalb einer einzelnen Umdrehung der Encoderwelle. Der Multiturn Drehgeber zählt die Anzahl der Umdrehungen. Multiturn-Encoder generieren eine absolute Singleturn-Position und eine absolute Multiturn-Position. Die Umdrehungszahl eines Multiturn-Encoders wechselt zu 0, wenn die Anzahl der Umdrehungen einen Grenzwert überschreitet (meist 4096 Umdrehungen à 0 … 4095). Multiturn-Encoder benötigen für das Detektieren der Anzahl der Umdrehungen ein Zusatzgetriebe. Bei der Multiturn-Version gibt es sowohl optische als auch magnetische Encoder.

Unterschiede im mechanischen Aufbau – Wellenausführung vs. Hohlwellenausführung

Der Einsatz von Hohlwellengebern spart bis zu 30 % Kosten und bis zu 50 % Einbauraum gegenüber den Wellenausführungen. Dies wird dadurch ermöglicht, dass auf zusätzliche Kupplungen, Montagevorrichtungen und sonstige Befestigungshilfen verzichtet werden kann. Zur Montage eines Hohlwellengebers wird dieser lediglich auf die Antriebswelle aufgeschoben, geklemmt und, im einfachsten Fall, durch einen Zylinderstift gegen Verdrehen gesichert. Darüber hinaus benötigen Hohlwellendrehgeber prinzipiell eine geringere Einbautiefe.

Motor-Feedback-Systeme

Es wird zwischen Motor-Feedback-Systemen und Standalone-Encodern unterschieden. Die Systeme arbeiten mit ähnlichen Funktionsprinzipien. Orientiert am Performance Level des Geräts unterscheiden wir zwischen magnetischen und optischen Technologien.

Ein Encoder ist typischerweise direkt an der Maschine montiert. Das Signal wird direkt an eine SPS gesendet, entweder als inkrementelles Signal oder über serielle Kommunikation (wie SSI oder Industrial Ethernet). Motor-Feedback-Systeme hingegen werden typischerweise als Teil der Motorkonstruktion direkt am Motor montiert. In diesem Sinne werden sie als Komponenten des Motors betrachtet. Das Feedback zur Position wird dann über HIPERFACE® oder HIPERFACE DSL® zum Motorantrieb übertragen. Motor-Feedback-Systeme sind die Ideallösung für die Kommutierung, Positionsbestimmung und Drehzahlmessung von Elektromotoren. Durch eine hervorragende Temperaturbeständigkeit, eine hohe Auflösung, eine hohe Stabilität und eine kompakte Bauform stellen kurze Motorlängen für unsere breite Produktpalette kein Problem dar. Motor-Feedback-Systeme arbeiten fast ausschließlich nach dem Absolutwert-Prinzip und sind als Singleturn und Multiturn verfügbar.

Linear-Encoder

Neben rotativen Encodern und Motor-Feedback-Systemen bietet SICK auch Systeme für lineare Bewegungen an. Hierbei basieren die Messungen auf dem Prinzip der Magnetostriktion, welche dem Prinzip der Lichtlaufzeit (Time of Flight – ToF) ähnelt, und dem magnetischen Prinzip.

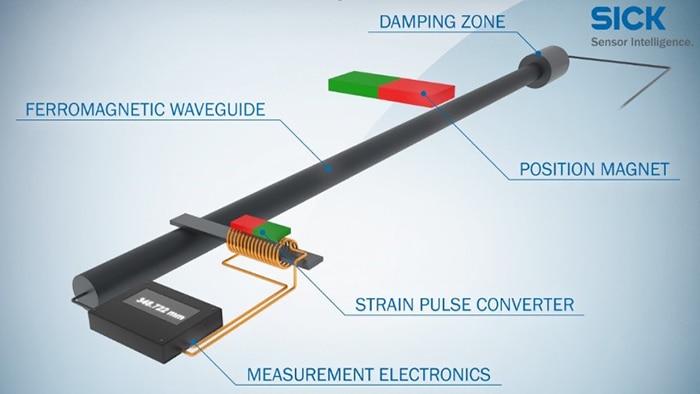

Magnetostriktives Funktionsprinzip

Beim magnetostriktiven Funktionsprinzip wird ein Stromimpuls generiert und zum Wellenleiter übertragen. Parallel zum Impuls startet eine Zeitmessung. Der Stromimpuls generiert ein radiales Magnetfeld, welches den Wellenleiter durchläuft. Wenn der Impuls den Positionsmagnet passiert, welcher mit dem beweglichen Maschinenteil verbunden ist, wechselwirken die Magnetfelder und erzeugen eine Ultraschallwelle, die sich durch den Wellenleiter ausbreitet. Die Welle läuft über die gesamte Länge des Wellenleiters und wird von der Abnehmerspule in ein elektrisches Signal umgewandelt. Dieses Signal stoppt die Zeitmessung. Die gemessene Zeit wird in ein lineares Positionsbestimmungssystem konvertiert.

Linear-Encoder oder lineare Motor-Feedback-Systeme mit magnetischem Funktionsprinzip bestehen aus einem Lesekopf und mehreren Maßverkörperungen. Die Maßverkörperungen sind passive Magnete, welche ein magnetisches Feld generieren, das wiederum vom Lesekopf detektiert wird. Die Änderungen des Magnetfelds innerhalb der Maßverkörperungen enthalten Informationen über die absolute Position des Lesekopfs, welcher auf dem beweglichen Maschinenteil montiert wird.

Eine spezielle Form magnetischer Maßverkörperungen ist das Magnetband mit einem magnetischen Codemuster. Ähnlich wie bei optischen Absolut-Encodern hat das Magnetband eine inkrementelle (sin/cos) und eine absolute Spur. Der Lesekopf zeichnet das Muster kontinuierlich über Hall-Sensoren auf, um die absolute Position zu detektieren.

Anwendungsbeispiele

Inkremental-Encoder eignen sich für die Messung von Geschwindigkeit und Position in zahlreichen Einsatzgebieten, wie beispielsweise in einer Vertikalform-, Füll- und Verschließmaschine. Diese Maschinen haben üblicherweise ein wichtiges, bewegungsbezogenes Merkmal, wie die Länge des Beutels, welche überwacht werden muss. Mithilfe eines Encoders, welcher an der Abrollmechanik montiert ist, und einem Kontrastsensor als Trigger kann die Länge der Beutel gemessen und überwacht werden.

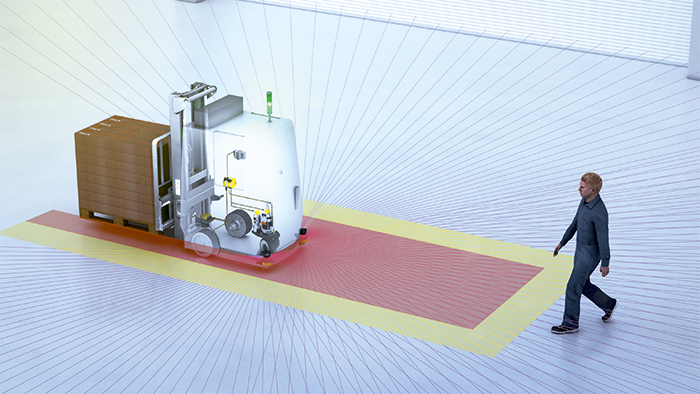

Absolut-Encoder finden ihren Einsatz bei der Messung der Absolut-Position in verschiedenen Industrien, Maschinen und Arbeitsgeräten, z. B. bei fahrerlosen Transportsystemen (FTS).

Zur Erfassung des aktuellen Lenkeinschlags des FTS ist der Lenkwinkelantrieb mit einem Absolut-Encoder AHS/AHM36 versehen. Er liefert Daten für die Bestimmung des Lenkwinkels, die neben weiteren Parametern, wie Geschwindigkeit, Hubhöhe, Lastaufnahmeposition und Ladungsgewicht, zur Überwachung der Fahrzeug-Standsicherheit herangezogen werden können.

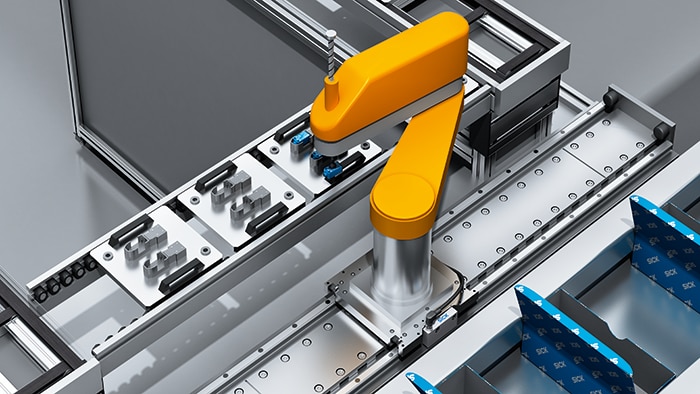

Linear-Encoder kommen zur Überwachung einer linearen Bewegung zum Einsatz, wie beispielsweise bei der Positionierung eines SCARA-Roboters (Selective Compliance Assembly Robot Arm) auf einer Linearachse. Der SCARA-Roboter muss sich synchron zur Förderbandgeschwindigkeit bewegen, damit er Werkstücke vom Förderband nehmen kann. Der Linear-Encoder TTK70 bestimmt die absolute Position des SCARA-Roboters. Der Encoder besteht aus einem kompakten Lesekopf und einem Magnetband als Referenzmaßstab. Durch das berührungslose Funktionsprinzip wird eine verschleißfreie Bestimmung der Position realisiert. Über ein eindeutiges Codemuster erfasst der Encoder die Information über die absolute Position entlang des Referenzmaßstabs und übermittelt sie direkt an die Auswerteelektronik. Nach der Installation ist das System sofort verfügbar und vollständig wartungsfrei, was Zeit und Kosten spart.