Immer wenn metallische Objekte berührungslos erfasst werden sollen, sind induktive Sensoren aufgrund ihres elektromagnetischen Funktionsprinzips bestens dafür geeignet. Hinzu kommt, dass die Objekterfassung berührungslos erfolgt und die Initiatoren keine beweglichen Teile enthalten. Dies sowie die spezielle ASIC-Technologie und besondere Fertigungsprozesse, z. B. die Chip Size Packaging - Technologie (CSP) und das elastische Hotmelt-Vergießen zum Schutz der Bauteile, machen induktive Sensoren besonders robust und langlebig.

Induktive Sensoren - Funktion, Montage und Anwendung

Funktionsweise induktive Sensoren

Aufgrund des Funktionsprinzips können induktive Sensoren nicht nur magnetische, sondern auch elektrisch leitfähige Materialien, Aluminium, Messing, Kupfer und Edelstahl detektieren. Die besten Ergebnisse = höchster Schaltabstand wird mit ferromagnetischem Metall erzeugt. Das ferromagnetische Metall wird auch als Referenzwert für den nominalen Schaltabstand Sn im Datenblatt verwendet. Andere Metalle weisen einen kleineren Schaltabstand auf, welcher mithilfe von Reduktionsfaktoren berechnet werden kann.

Der Messkopf des Sensors besteht aus einem LC-Schwingkreis mit einem Magnetkern, welcher ein elektromagnetisches Feld erzeugt. Der Magnetkern ist erforderlich, um das Feld nach vorne zu lenken, sodass kein Magnetfeld, welches den gesamten Sensor einhüllt, entsteht. Tritt in dieses Magnetfeld nun ein ferromagnetisches Objekt ein, werden in diesem Objekt Wirbelströme induziert, welche dem Schwingkreis Energie entziehen. Dies führt zu einer Pegeländerung, welche mithilfe eines Signalkonverters und einer Ausgangsstufe in ein elektrisches Signal umgesetzt wird.

Wenn sich vor dem Sensor kein detektierbares Ziel befindet, wird dieses nicht beeinflusst = abgeschwächt.

Schaltabstände

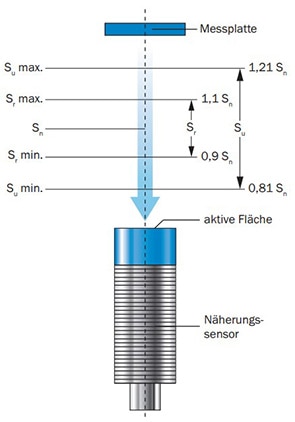

Der im Datenblatt angegebene nominale Schaltabstand (Sn) basiert auf einem zu detektierenden Objekt aus Stahl (St37) mit einer quadratischen Form und einer Dicke von 1 mm. Die Mindestgröße des Ziels hängt vom Sensor selbst ab und ist definiert als der Durchmesser der aktiven Fläche des Sensors oder das 3-fache des nominalen Schaltabstands, wobei jeweils der größere Wert verwendet wird. Der nominale Schaltabstand Sn berücksichtig keine Spannungs- und Temperaturschwankungen oder Fertigungstoleranzen. Bei der Angabe des effektiven Schaltabstands (Sr) werden Fertigungstoleranzen berücksichtigt und der nutzbare Schaltabstand (Su) wird unter Berücksichtigung von Spannungs- und Temperaturschwankungen angegeben. Der für den Anwender relevanteste Schaltabstand ist der gesicherte Schaltabstand Sa, bei welchem alle Toleranzen und Schwankungen berücksichtigt werden.

- Nominaler Schaltabstand Sn: Keine Berücksichtigung von Fertigungstoleranzen und äußeren Einflüssen wie Temperatur usw.

- Effektiver Schaltabstand Sr: 0,9 Sn < Sr < 1,1 Sn (bei 23 +/- 5 °C Fertigungstoleranz)

- Nutzbarer Schaltabstand Su: 0,9 Sn < Su < 1,1 Sn (gesamter Temperatur- und Spannungsbereich)

- Gesicherter Schaltabstand Sa: 0 < Sa < 0,81 Sn

Nur innerhalb des gesicherten Schaltabstands Sa kann ein korrektes Schalten bei unterschiedlichen Temperaturen garantiert werden.

Mit dieser Formel kann der jeweilige gesicherte Schaltabstand (Sa) für unterschiedliche Materialien berechnet werden. Der berechnete Wert "Sa" gewährleistet die Funktion innerhalb des Temperatur- und Spannungsbereichs sowie der Fertigungstoleranzen.

Sa = Sn x 0,81 x R

Reduktionsfaktor R

Das Material des zu detektierenden Objekts ist entscheidend für das Detektionsvermögen des Sensors. Den höchsten Schaltabstand bietet ein Objekt aus Stahl, welches auch für die Angabe des nominalen Schaltabstand verwendet wird. Um einen Schaltabstand für andere Materialen zu erhalten, wird ein Reduktionsfaktor (R) verwendet.

Der Reduktionsfaktor (R) gibt die Veränderung des Schaltabstands an, die durch ein anderes Material im Vergleich zum Standardobjekt (verzinkter Stahl) verursacht wird.

Der Reduktionsfaktor wird durch zwei Eigenschaften bestimmt:

- Leitfähigkeit des Zielobjekts (schwacher Effekt)

- Durchlässigkeit des Zielobjekts (starker Effekt)

Montage von induktiven Sensoren

Bei der Montage von induktiven Sensoren werden die beiden wichtigsten Arten - bündig und nicht bündig - benannt.

Bei der nicht bündigen Ausführung, wird der Ferritkern mit Spule nicht von einem Metallgehäuse umschlossen. Dadurch wird das erzeugte Magnetfeld nicht durch das Gehäuse blockiert, wodurch ein größeres Feld entsteht und somit ein größerer Schaltabstand erzielt werden kann. Nicht bündige Sensoren können nur in nicht leitfähigem Material bündig montiert werden.

Bündige Sensoren besitzen einen Metallring um den Sensorkopf, welcher den Sensor vor Einflüssen durch das umliegende Material schützt. Aufgrund dieser Abschirmung ist das elektromagnetische Feld etwas kleiner und der Schaltabstand somit geringer. Bündige Sensoren können auch auf nicht bündige Weise montiert werden. Hierbei ist jedoch der verringerte Schaltabstand aufgrund des fehlenden umgebenden Materials zu beachten.

Wechselseitige Beeinflussung

Im Allgemeinen beeinflussen sich induktive Sensoren gegenseitig. Um dies zu verhindern, müssen bestimmte Abstände eingehalten werden. Da das von nicht bündigen Sensoren erzeugte elektromagnetische Feld größer ist als das von bündigen Sensoren, benötigen nicht bündige Sensoren einen größeren Abstand zueinander. Der Abstand zwischen bündigen Sensoren sollte mindestens 1x deren Durchmesser und der Abstand zwischen nicht bündigen Sensoren 2x deren Durchmesser betragen. Sollten die Sensoren unterschiedliche Schwingfrequenzen aufweisen, können diese näher zusammen montiert werden. Dies muss im Einzelfall geklärt werden.

Einsatz und Anwendung von induktiven Sensoren

Standardanwendungen im industriellen Umfeld definieren sich über moderate Anforderungen, z.B. IP67, keine dauerhafte Beaufschlagung mit Ölen und Kühlmitteln oder einer „normalen“ Temperaturfestigkeit. Für diese Einsatzbedingungen eignet sich die Baureihe IME, da diese das beste Preis-Leistungs-Verhältnis für Anwendungen in industriellen Standardumgebungen bietet. Hier wäre eine typische Standardanwendung die Positionierung eines Werkstückträgers. Der induktive Sensor IME erkennt die Anwesenheit des metallischen Werkstückträgers und sein Triggersignal wird für das Steuern und Auslösen des Stoppzylinders an der jeweiligen Montagestation genutzt. Bei der Detektion von Metallobjekten (z. B. metallischen Werkstückträgern) aus nächster Nähe sind induktive Näherungssensoren im Vergleich zu anderen Sensorprinzipien die zuverlässigste und wirtschaftlichste Lösung.

Werden die Umgebungsbedingungen anspruchsvoller, sind je nach Einsatzfall unterschiedliche Leistungsmerkmale gefragt. Z.B. erhöhte Temperaturbeständigkeit, Chemikalienresistenz, Dichtigkeit, Schock-, Vibrations- und Outdoorfestigkeit oder intelligente Zusatzfunktionen. Wurden diese besonderen Anforderungen bislang häufig durch entsprechend ausgelegte Spezialsensoren abgebildet, gibt es mit der Produktfamilie IMB einen „Alleskönner“, der die individuellen Stärken der „Spezialisten“ in einem Universalsensor vereint. Die Sensoren im korrosionsbeständigen Edelstahlgehäuse sind in den Bauformen M8 bis M30 verfügbar und u. a. spezifiziert für einen Temperaturbereich von -40 °C bis +100 °C, für ständigen Spritz- oder Tauchkontakt mit Wasser, Anzugsdrehmomente bis 100 Nm, eine Schock- und Vibrationsfestigkeit bis 150 g oder auf den permanenten Kontakt mit aggressiven Schneidölen und Kühlschmiermitteln. Die induktiven Sensoren der Produktfamilie IMB erfüllen damit wesentliche Anforderungen an robuste, induktive Sensorik, wie sie u. a. an Containerspreadern, in Autowaschanlagen, im Werkzeugmaschinenbau oder an Toren und Schranken im Außenbereich zum Einsatz kommt. Die universelle Einsatzvielfalt ermöglicht es den Anwendern – in der Regel Maschinenbauer aus diesen Branchen – ihre Typenvielfalt deutlich reduzieren – was ihre gesamten Beschaffungs-, Engineering-, Logistik- und Serviceprozesse wesentlich effizienter gestaltet.

Als Einsatzbeispiel können hier Werkzeugmaschinen genannt werden. Diese benötigen je nach Bearbeitungsverfahren verschiedene Werkzeuge. Um Unterbrechungen durch den Werkzeugwechsel zu vermeiden, werden mehrere Werkzeuge in einem drehbaren Werkzeugrevolver eingeklemmt. Nach jedem Schritt wird der Werkzeugrevolver in die Arbeitsebene gedreht, sodass das für den nächsten Schritt geeignete Werkzeug verwendet werden kann. Der Sensor übernimmt dabei die Kontrolle der korrekten Positon des Werkzeugrevolvers. Der induktive Sensor IMB ist speziell für solche Umgebungen entwickelt. Er ist unempfindlich gegen Öle und Kühlschmiermittel und hat ein Dichtungskonzept mit Schutzart IP 69K.

Technisch wie auch wirtschaftlich positioniert sich der IMB zwischen den verschiedenen induktiven Standardbaureihen sowie der ultrarobusten Produktfamilie IMF.

Auch hierbei handelt es sich um Edelstahlsensoren in den Bauformen M8 bis M30 für den bündigen und nicht bündigen Einbau und für Arbeitsabstände zwischen 2 mm und 20 mm. Ihrem Haupteinsatzgebiet – Maschinen und Anlagen zur Produktion und Verpackung bzw. Abfüllung von Nahrungsmittel – entsprechend, überzeugen IMF-Sensoren u. a. in den Schutzarten IP 68 und IP 69K durch ihre besondere Dichtigkeit, auf die es bei der häufigen Hochdruckreinigung von Anlagen im Getränke- und Lebensmittelbereich in besonderem Maß ankommt. Die verwendeten Materialien – u. a. Edelstahl 1.4404 / AISI 316L und das Flüssigkristallpolymer LCP – sind FDA-konform. Der Edelstahl der Ecolab-zertifizierten, induktiven Sensoren weist zudem eine exzellente Beständigkeit gegen chlorhaltige Medien auf, wie z. B. Desinfektionsmittel auf Hypochlorit–Basis oder chloralkalische Schaumreiniger. Bei aller Robustheit bieten auch die IMF-Sensoren hohe Genauigkeiten, kurze Ansprechzeiten sowie eine einfache Inbetriebnahme und Ferndiagnose.

Smart Sensors - Informationslieferanten für Industrie 4.0

Auf ein „smartes“ Innenleben, sprich intelligente Grundfunktionen, braucht man weder bei den IMB noch den IMF zu verzichten. So ist der spezielle ASIC in den Sensoren nicht nur für die hochpräzise Einstellung der Arbeitsabstände sowie die Temperaturkompensation zuständig, sondern auch – als Option – für die Kommunikationsfähigkeit per IO-Link. Über dieses Interface können zusätzlich zur Meldung des Schaltzustandes z.B. der gesicherte Schaltabstand verifiziert, grundlegende Funktionsdiagnosen im Rahmen des Condition Monitoring durchgeführt oder Parameter wie die Schalt- oder die Zählfunktion eingestellt, aktiviert bzw. verändert werden.

Ich möchte am Laufenden bleiben und regelmäßig über neue Stories informiert werden!

ALLES AUS EINER HAND!

FÜR JEDE ANWENDUNG DEN PASSENDEN SENSOR.

Bestellen Sie jetzt Ihre Sensoren zu besonders günstigen Aktionspreisen im My SICK Webshop! Einfach online auf My SICK anmelden oder registrieren– und schon können Sie die ausgewählten Sensoren zu besonders günstigen Aktionspreisen online im My SICK Webshop bestellen.