Die Experten von SICK werden häufig gebeten, Kunden bei der Auswahl eines Sicherheits-Laserscanners zu beraten, da die Auswahl sehr groß ist und jeder unterschiedliche technische Spezifikationen aufweist. Häufig kommt es vor, dass sie sich einfach den mit dem „größtmöglichen“ Schutzfeld wünschen. In diesem Artikel versuchen wir zu verdeutlichen, dass es bei mobilen Anwendungen nicht allein darauf ankommt.

Die perfekte Größe des Schutzfeldes für autonome industrielle Fahrzeuge

Das maximale Schutzfeld, das ein Scanner bieten kann, ist ein wichtiges Merkmal, aber dieser Wert allein sollte nicht ausschlaggebend dafür sein, ob der Scanner für eine Anwendung in autonomen industriellen Fahrzeugen geeignet ist. Im Folgenden werde ich aufzeigen, wie die Ansprechzeiten Ihrer Sicherheitseinrichtungen und Ihres Steuerungssystems zusammen die Größe eines erforderlichen Schutzfeldes erheblich beeinflussen können und wie sich dies direkt auf Ihre Anwendungen auswirkt.

Ein wichtiger Punkt ist, dass bei der Anwendung autonomer Industriefahrzeuge viele Dinge berücksichtigt werden müssen, wie z. B. die Umgebung, das Bremssystem usw., und dass der Designer des Systems eine vollständige und umfassende Risikobeurteilung durchführen sollte. Alle Informationen in diesem Artikel dienen lediglich als Leitfaden und können nicht dazu verwendet werden, eine Aussage über etwaige Gefahren zu treffen, nicht erkannte Gefahren auszuschließen oder den Grad der Gefährdung im Zusammenhang mit solchen Gefahren in realen Anwendungen zu bestimmen. Dies würde in der Verantwortung des Konstrukteurs/Herstellers dieser Geräte liegen.

Die Geschichte des Sicherheits-Laserscanners

Seit der Einführung des „Optotrap“, dem ersten Flächenscanner der Kategorie 2, der 1976 von SICK auf den Markt gebracht wurde, spielt der Sicherheits-Laserscanner eine Schlüsselrolle bei der Entwicklung automatisierter Systeme. Im Jahr 1994 kam dann der erste Sicherheits-Laserscanner der Kategorie 3 von SICK auf den Markt. Seitdem ermöglichen diese Geräte eine produktivere und effizientere Fertigung und trugen zur Steigerung der Arbeitssicherheit bei. Ein eindrucksvolles Beispiel ist der Markt für fahrerlose Transportfahrzeuge (AGV), in denen Sicherheits-Laserscanner einfach durch den Austausch von Stoßleisten eine höhere Fahrgeschwindigkeit ermöglicht haben. Eine Stoßleiste ist ein Kontaktsensor, und damit ein AGV sicher anhalten kann, ohne Verletzungen zu verursachen, muss sich das Fahrzeug in einer ausreichend langsamen Geschwindigkeit bewegen, um rechtzeitig reagieren zu können. Sicherheits-Laserscanner erlaubten die sichere berührungslose Detektion von Personen und Hindernissen weit vor ihnen, wodurch wesentlich höhere Geschwindigkeiten möglich waren, siehe Abbildung 1.

Typ des Sicherheits-Laserscanners

Ein Sicherheits-Laserscanner ist ein Gerät des Typs 3, dessen Anforderungen in der harmonisierten Norm EN 61496-1 aufgeführt sind. Wenn eine Sicherheitsfunktion einen Sicherheits-Laserscanner vom Typ 3 nutzt, beträgt der maximal erreichbare Performance Level (PL) oder Sicherheits-Integritätslevel (SIL) PLd (EN ISO 13849) bzw. SIL2 (IEC 62061). Es gibt mit der IEC 61496-3 auch eine technische Spezifikation für Sicherheits-Laserscanner, die die besonderen Anforderungen an diffuse Reflexion nutzende aktive optoelektronische Schutzeinrichtungen (AOPDDR) abdeckt.

Sie werden sowohl in stationären als auch in mobilen Anwendungen eingesetzt und können eine Maschine oder ein Fahrzeug zum sicheren Abbremsen oder Anhalten veranlassen, sobald sie eine Person, einen Körperteil oder ein unerwartetes Hindernis innerhalb des Schutzfeldes erkennen.

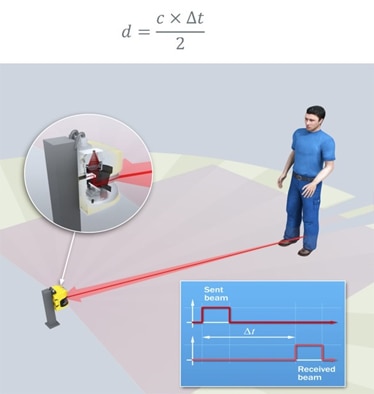

Prinzip der Lichtlaufzeitmessung

Sicherheits-Laserscanner verwenden das Prinzip der Lichtlaufzeitmessung, bei dem ein Lichtpuls übertragen, reflektiert und dann detektiert wird. Der Abstand (d) zwischen Objekt und Scanner wird mithilfe der Rücklaufzeit des Strahls (ΔT) und der Lichtgeschwindigkeit (c = 3 x 108 m/s) berechnet, siehe Bild 2.

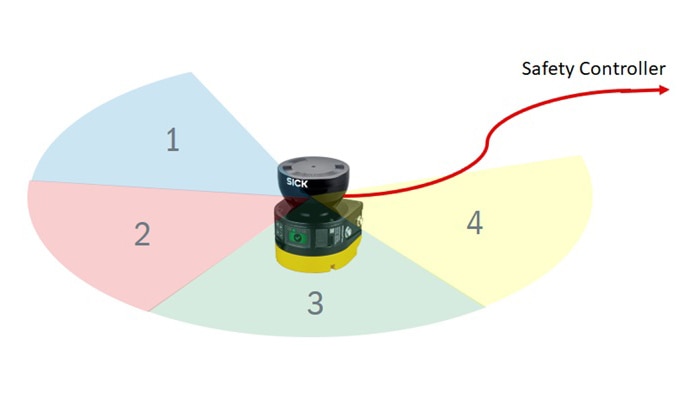

Ein Spiegel im Inneren des Scanners lässt diesen Strahl rotieren und ermöglicht Messungen um einen Radius in einer Ebene. Das bedeutet, dass der Scanner ein Profil der Umgebung erstellen kann und dass die Bedienungseinheiten verschiedene Felder für den Scanner konfigurieren können, mit denen jeweils Ausgänge für die Verwendung in Sicherheitsfunktionen ein- und ausgeschaltet werden können. Einige Scanner können auch in mehreren Sicherheitsfunktionen eingesetzt werden, da sie in der Lage sind, mehrere Felder gleichzeitig auszuwerten, siehe Abbildung 3.

Die gleichzeitige Feldauswertung ermöglicht die Lösung komplexer Anwendungen, die sich in der Vergangenheit als schwierig erwiesen haben, da die Anzahl der Schaltausgänge auf nur einen oder maximal zwei begrenzt war.

Typen von Feldern

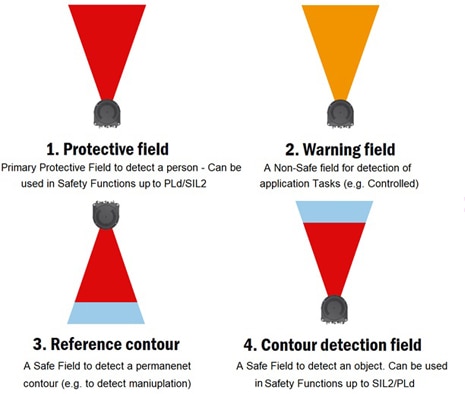

Es gibt vier Feldtypen, die für einen Sicherheits-Laserscanner vorgesehen sind, siehe Abbildung 4.

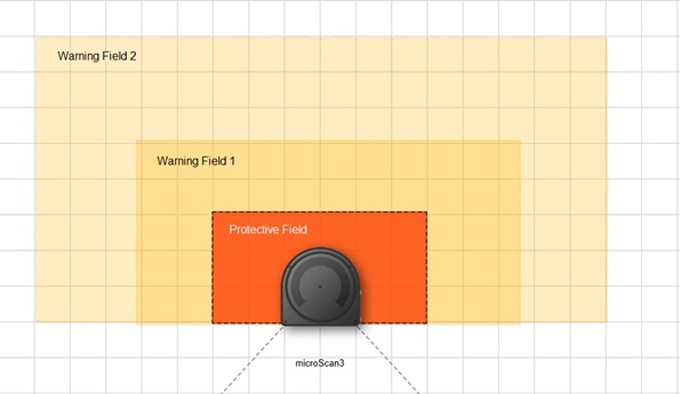

Zusätzlich kann eine Kombination dieser Felder zu einem „Feldsatz“ zusammengefügt werden, siehe Abbildung 5.

Sicherheits-Laserscanner haben die Möglichkeit, viele Feldsätze zu speichern, von denen jeder auf der Grundlage mehrerer Eingangsbedingungen ausgewählt wird. Diese treten in folgenden Formen auf:

• Festverdrahtete Eingänge

• Software-Bits

• Geschwindigkeitsinformationen von Encodern

Jede Bedingung, die bestimmt, welches Feldsatz ausgewählt wird, wird als „Überwachungsfall“ bezeichnet, der das Feldsatz und die Eingangsbedingungen enthält und auch Informationen wie die „Mehrfachauswertung“ enthalten kann, auf die ich weiter unten eingehen werde.

An dieser Stelle muss erwähnt werden, dass das Umschalten zwischen den Überwachungsfällen die Ansprechzeit eines Systems verlängert, weshalb oftmals gern die gleichzeitige Feldauswertung (gleichzeitige Betrachtung mehrerer Schutzfelder in einem Feldsatz) zu verwenden, um die Ansprechzeit gering zu halten.

Mehrfachauswertung

Standardmäßig muss ein Sicherheits-Laserscanner ein Objekt zweimal hintereinander (zwei Umdrehungen) detektieren, um es sicher zu erkennen. In schwierigen Umgebungen und basierend auf der Detektionsstabilität des Scanners kann diese zu empfindlich sein und Probleme aufgrund von Schmutz, Staub, Schweißfunken oder Vibrationseinflüssen verursachen. Die Mehrfachauswertung kann die Anzahl erhöhen, wie oft ein Objekt erfasst werden muss, bevor ein Detektionssignal erzeugt wird, was die Verfügbarkeit eines Systems deutlich erhöhen kann. Wenn z. B. für ein Schutzfeld eine Mehrfachauswertung von 3 konfiguriert ist, die an Schaltausgänge geleitet werden, muss ein Objekt dreimal hintereinander im Schutzfeld detektiert werden, bevor die Ausgänge in AUS geschaltet werden.

Es gibt jedoch einen Kompromiss bei der Verwendung dieser Funktion, da die Gesamtansprechzeit für jeden zusätzlichen Scan erhöht wird, was bei AGV-Anwendungen negative Auswirkungen haben kann.

Fahrerlose Transportfahrzeuge

Bei der Integration von Encodern in ein autonomes Industriefahrzeug ist es möglich, die Geschwindigkeit zu messen, um eine sichere Bewegungssteuerung statt eines Notstopps zu implementieren. Mithilfe von Warnfeldern kann sichergestellt werden, dass Fahrzeuge je nach Abstand zu einer Person oder einem Objekt so verlangsamt bzw. beschleunigt werden, dass eine optimale Verfügbarkeit gewährleistet ist und dass das Schutzfeld nur selten hintertreten wird, das Fahrzeug also nicht zum Stillstand kommen muss. Das Fahrzeug hat jedoch stets schnell genug zu stoppen, damit Verletzungen vermieden werden.

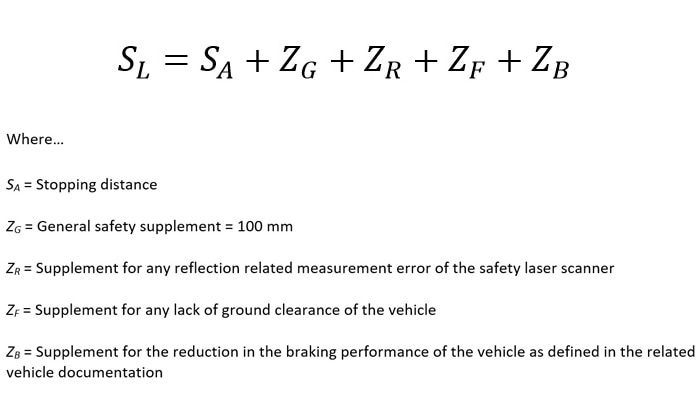

Schutzfelder sollten vom Hersteller bestimmt werden. SICK bietet für seinen Sicherheits-Laserscanner microScan3 folgende Gleichung an:

Mit zunehmendem SL-Wert vergrößert sich die Grundfläche des autonomen industriellen Fahrzeugs, da der Scanner aufgrund seiner Ansprechzeit weiter voraussehen muss. Aus folgenden Gründen ist es ratsam, den SL-Wert so klein wie möglich zu halten:

• um autonome industrielle Fahrzeuge in größerer Nähe zueinander arbeiten zu lassen

• damit sie wenig Freiraum um sie herum benötigen

• damit Objekte und Personen seltener die Ursache für Stopps oder Bremsvorgänge des Fahrzeugs sind

• sich die Fahrzeuge mit kleineren Feldern viel schneller bewegen und ihre Verfügbarkeit erhöhen können

Dafür ist es erforderlich, jeden Parameter im Steuersystem zu untersuchen, um die Anwendung zu optimieren, siehe Abbildung 6.

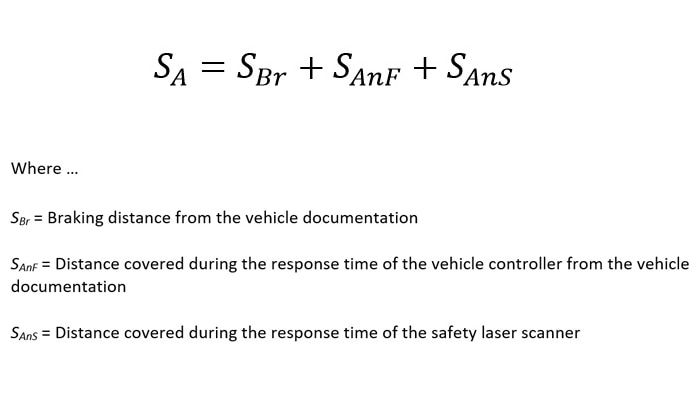

Von allen oben aufgeführten Parametern ist üblicherweise der größte und am stärksten variierende Wert in dieser Kette der Wert SA, der Halteweg des Fahrzeugs. Der Halteweg setzt sich aus dem Bremsweg des Fahrzeugs, dem während der Ansprechzeit des Sicherheits-Laserscanners zurückgelegten Weg und der Ansprechzeit der Sicherheitssteuerung zusammen.

Die Stoppzeit umfasst die folgenden Parameter, siehe Gleichung:

Der Bremsweg kann von einer Reihe von Faktoren abhängen, wie z. B. der Art der verwendeten Bremsen, der Umgebung, in der das autonome industrielle Fahrzeuge eingesetzt wird, der Last, der Fahrtrichtung, dem Zustand der Räder usw. Diese Faktoren müssen sorgfältig berücksichtigt werden. Der Weg, den das Fahrzeug während der Ansprechzeit der Steuerung zurücklegt, kann bei Betrachtung der Sicherheitssteuerung, der Architektur und der Anschlussmethoden verbessert werden. Der während der Ansprechzeit des Sicherheits-Laserscanners zurückgelegte Weg hängt von der Grundansprechzeit des verwendeten Scanners sowie von dessen Konfiguration ab.

Während der Ansprechzeit des Sicherheits-Laserscanners zurückgelegter Weg

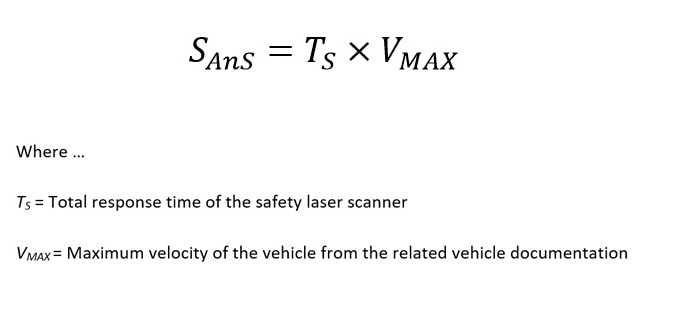

Der während der Ansprechzeit des Sicherheits-Laserscanners zurückgelegte Weg ist abhängig von:

• der Grundansprechzeit des Sicherheits-Laserscanners

• der maximalen Geschwindigkeit des Fahrzeugs

• der zusätzlichen Ansprechzeit aufgrund von Mehrfachauswertungen, Übertragungszeiten und Fallwechsel

In der nachstehenden Gleichung wird dies verdeutlicht:

Es wäre unmöglich, jede unterschiedliche Umgebung, jedes autonome Industriefahrzeugsystem, jede Sicherheitssteuerung, jeden Scanner und seine Verbindungen zu bewerten, und der Wert müsste aus Testdaten abgeleitet werden. Was sich jedoch zeigt, ist, dass es einen direkten Einfluss auf die Gesamtansprechzeit des Systems hat, wenn der Scanner schnell anspricht und die Mehrfachauswertungen geringgehalten werden können. Dies wirkt sich direkt auf die Größe des erforderlichen Schutzfeldes aus. In der Praxis kann dies in einigen Fällen zu Unterschieden im Schutzfeld von bis zu und über 10 m führen. Wichtig ist auch, dass die Übertragungszeiten zum Leitsystem geringgehalten werden. Dies kann auf verschiedene Weise erreicht werden, z. B. durch feste Verdrahtung von OSSD mit Eingängen an Sicherheitssteuerungen oder durch sichere Kommunikation mit „simultaner Feldauswertung“ zur gleichzeitigen Überwachung mehrerer Schutzfelder.

Fazit: So erhält man die perfekte Größe des Schutzfeldes

Das Schutzfeld muss für die Anwendung geeignet sein. In mobilen Anwendungen ist es jedoch vorteilhaft, es zur Vermeidung von Fehlauslösungen und wegen des Platzbedarfs der Fahrzeuge so klein wie möglich zu halten. Daher sollte die Ansprechzeit sowohl des Scanners als auch des Gesamtsystems berücksichtigt werden. Mehrere Scans können die Ansprechzeit des Scanners verlängern. Außerdem gilt es zu beachten, wie viel zusätzliche Ansprechzeit für jeden weiteren Scan erforderlich ist. Je robuster und zuverlässiger das Detektionsprinzip eines Scanners ist, desto wahrscheinlicher ist es, dass in komplexen Umgebungen weniger Mehrfachscans erforderlich sind. Fahrzeuge können so mit höherer Geschwindigkeit und in größerer Nähe zu den Umgebungskonturen arbeiten, was die Gesamtproduktivität und -effizienz erhöht und die Grundfläche von Installationen verringert. Das Steuerungssystem, an das ein Scanner angeschlossen ist, und die Art und Weise, wie es angeschlossen wird, sollte ebenfalls berücksichtigt werden. Eine gleichzeitige Feldauswertung bei komplexen Anwendungen oder eine feste Verdrahtung bei einfachen Anwendungen kann die Ansprechzeiten verbessern. Die maximale Größe des Schutzfeldes, die ein Sicherheits-Laserscanner bieten kann, ist ein wichtiges Merkmal, aber für Anwendungen in autonomen Industriefahrzeugen ist es wichtiger, die gesamte Ansprechzeit und die Stabilität der Detektion zu betrachten, so dass Schutzfelder so klein wie möglich und gleichzeitig so groß wie nötig gehalten werden können.

Weitere Beiträge

Martin Kidman

Product Specialist Machinery Safety SICK (UK) Ltd.

Martin Kidman promovierte 2010 an der Universität Liverpool und ist seit 2006 im Bereich der Industrieautomation bei verschiedenen Herstellern von Sensoren tätig. Seit 2013 ist er bei SICK UK Ltd. als Produktspezialist für Maschinensicherheit für industrielle Sicherheitsanwendungen tätig. Außerdem ist er zertifizierter Functional Safety Engineer (TUV Rheinland, #13017/16).